【新启航】3D 逆向抄数的三维能力架构:数据采集工具操作 × 几何处理算法应用 × 行业场景适配技能

摘要

3D 逆向抄数的落地效果依赖多维度能力协同,本文提出 “数据采集工具操作 - 几何处理算法应用 - 行业场景适配技能” 的三维能力架构。通过拆解各维度核心要素,分析数据采集工具(激光、结构光等)的操作要点,解析几何处理算法(点云去噪、曲面重构等)的应用逻辑,梳理不同行业场景(工业制造、文物修复等)的适配技巧,明确三者间的联动关系,为逆向抄数工程师能力培养与技术应用提供体系化参考。

一、引言

3D 逆向抄数作为连接物理实体与数字模型的关键技术,需突破 “工具操作 - 数据处理 - 场景落地” 的全流程壁垒。单一维度能力难以满足复杂工程需求,构建三维能力架构,可实现工具、算法与场景的深度融合,提升逆向抄数技术的实用性与精准性,适配多行业差异化需求。

二、第一维度:数据采集工具操作能力

2.1 主流采集工具类型及操作核心

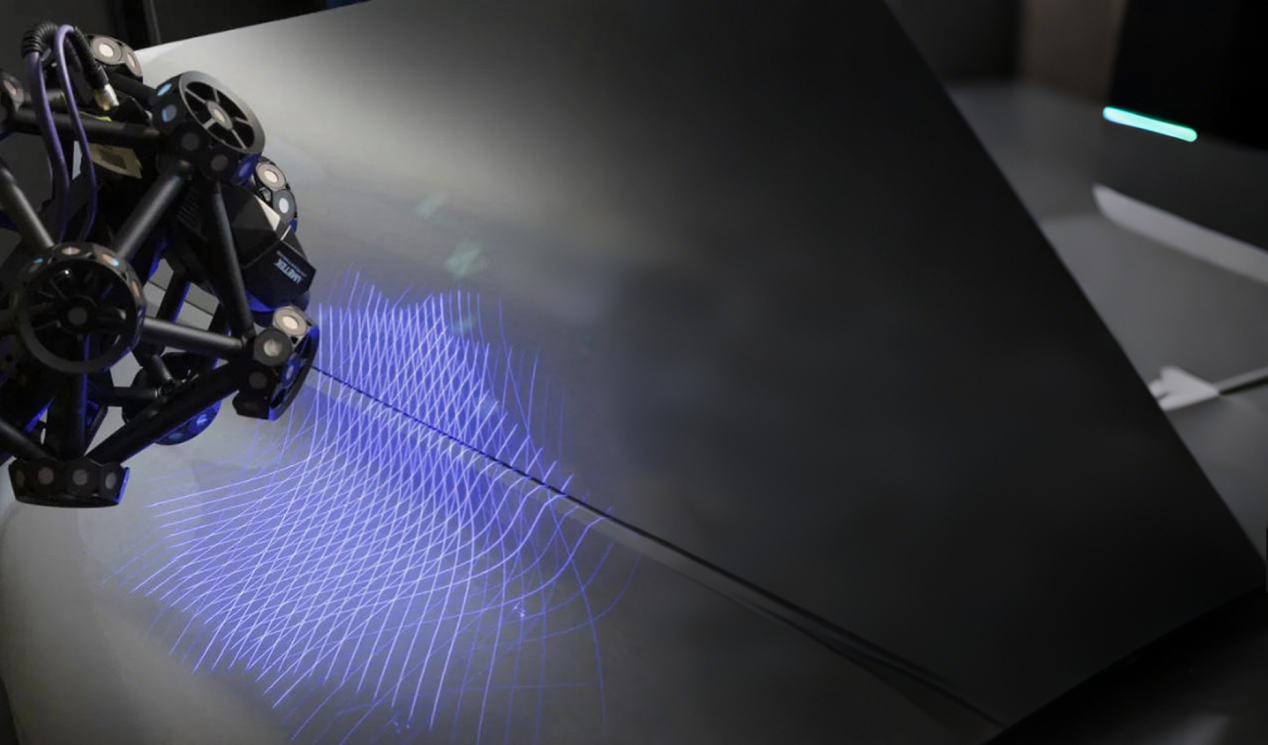

数据采集工具决定原始数据质量,主流包括手持激光扫描仪、无线结构光扫描仪与便携式拍照扫描仪。手持激光扫描仪(精度 ±0.05mm)操作需掌握参数动态调整,如扫描金属件时调高光斑强度、降低扫描速度,避免反光导致数据缺失;无线结构光扫描仪(单帧采集≤0.2s)需精准校准光源角度,确保结构光条纹均匀覆盖工件,适配中小尺寸物体(如文物、小家电);便携式拍照扫描仪通过多镜头联动扫描,操作重点是规划拍摄路径,确保大型构件(如建筑、船舶部件)数据完整性,误差控制在 ±0.1mm 内。

2.2 工具操作的关键能力要求

工程师需具备设备校准与环境适配能力:使用 ±0.01mm 标准件定期校准设备,保证扫描误差≤±0.06mm;在粉尘、强光等现场环境中,通过搭建临时防护装置、调整设备曝光参数,保障数据采集稳定性。同时,需掌握多视角数据拼接技巧,通过贴附定位标记点或特征匹配算法,实现拼接误差≤±0.08mm,为后续处理提供完整数据基础。

三、第二维度:几何处理算法应用能力

3.1 核心几何处理算法及应用场景

几何处理算法是数据优化的核心,涵盖点云处理与曲面重构两类。点云处理算法中,高斯滤波算法用于去除离群点(误差>±0.05mm),曲率采样算法实现点云精简(保留关键特征,精简率 50%-70%),区域生长算法用于空洞填充(≤3mm 空洞自动补全);曲面重构算法以 NURBS 算法为主,通过调整控制点与权重,实现 G2 级曲面连续,适配自由曲面零件(如汽车覆盖件、文物曲面)建模需求。

3.2 算法应用的核心能力要点

工程师需具备算法选型与参数优化能力:根据数据特性选择适配算法,如扫描含尖锐边角的零件时,采用双边滤波算法平衡平滑与特征保留;针对复杂曲面,通过调整 NURBS 算法的控制点密度,确保重构曲面与原始点云偏差≤±0.1mm。同时,需掌握算法协同应用,如先通过滤波去噪,再经精简处理,最后用 NURBS 算法重构模型,形成标准化处理流程,提升数据处理效率与精度。

四、第三维度:行业场景适配技能

4.1 典型行业场景的适配需求差异

不同行业对逆向抄数的需求存在显著差异:工业制造(汽车、机械)需保障模型精度 ±0.05mm,满足零件装配要求,适配标准化批量生产;文物修复需非接触式采集与特征完整保留,避免损伤文物,同时通过数字化修复还原残缺部位;医疗领域(假牙、假肢定制)需结合人体生理结构与运动力学,确保模型适配性与舒适性,误差允许范围 ±0.07mm-±0.1mm。

4.2 场景适配的关键技能体现

工程师需具备行业需求解读与方案定制能力:工业场景中,结合生产工艺选择工具与算法,如汽车零部件扫描优先用激光扫描仪 + NURBS 算法,保障精度;文物修复场景,采用无线结构光扫描仪 + 特征保留算法,实现无损复刻与修复;医疗场景,使用生物相容性适配扫描仪,建模时融入人体力学数据。此外,需掌握跨行业数据转换技巧,如将文物扫描数据转换为 3D 打印格式,满足修复与复刻双重需求。

五、三维能力的协同联动关系

数据采集工具操作是基础,决定原始数据质量,为几何处理算法提供可靠输入;几何处理算法应用是核心,通过优化数据与重构模型,将物理信息转化为数字模型;行业场景适配技能是导向,指导工具与算法的选择应用,确保模型满足行业实际需求。三者协同形成闭环,例如工业制造中,手持激光扫描仪采集高精度数据,经高斯滤波与 NURBS 算法处理,结合行业装配要求优化模型,最终输出符合生产标准的数字模型,体现三维能力架构的实战价值。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。