智能装备如何与软件结合?

一、什么是智能装备?

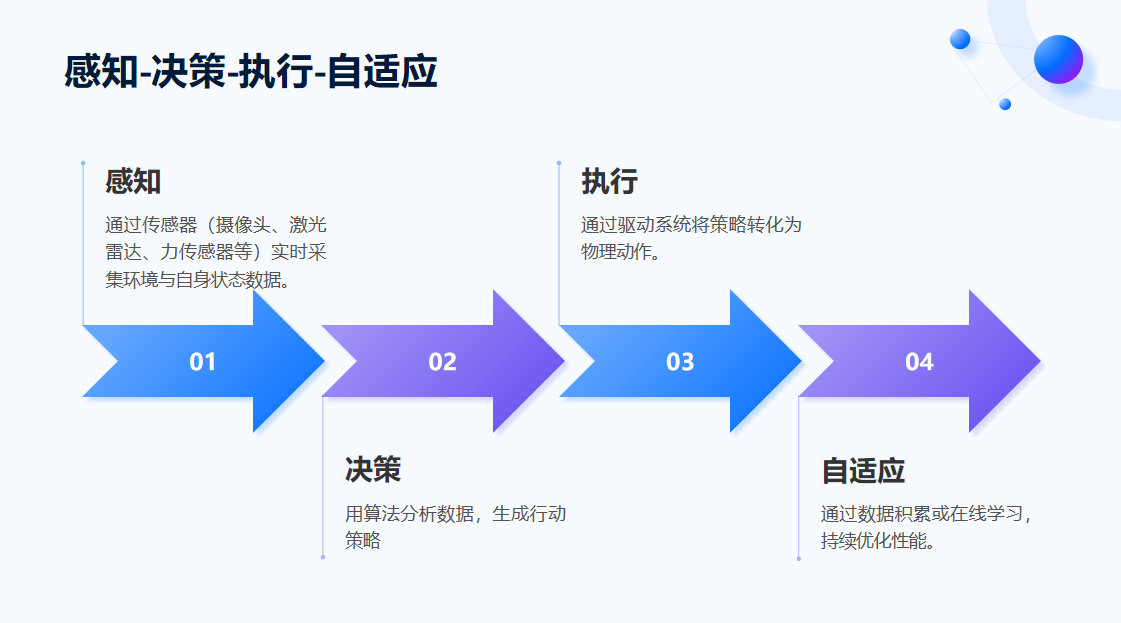

智能装备是具备“感知-决策-执行-自适应”闭环能力的智能化系统,本质是“传统物理装备”与“数字智能”的深度融合。它不仅能完成预设动作(如传统机械臂焊接),还能通过传感器“观察”环境、用算法“思考”策略、用执行器“动态调整”动作,并通过数据学习“自我进化”,最终实现从“被动执行指令”到“主动适应场景”的跨越。

核心特征:

- 感知:通过传感器(摄像头、激光雷达、力传感器等)实时采集环境与自身状态数据(如物体位置、温度、压力);

- 决策:用算法(AI、控制理论、机器学习等)分析数据,生成行动策略(如“调整机械臂角度避开障碍物”);

- 执行:通过驱动系统(电机、液压装置等)将策略转化为物理动作;

- 自适应:通过数据积累或在线学习,持续优化性能(如更精准的抓取、更高效的路径规划)。

二、软件是“智能”的核心驱动力

软件在智能装备中扮演“大脑”角色,贯穿“感知-决策-执行-自适应”全流程,通过与硬件的协同,将物理装备转化为“会思考的工具”。具体结合方式可分为四大环节:

1. 感知层:软件让传感器“会翻译”

传感器(如摄像头、加速度计)输出的原始数据(如图像像素、电压波动)通常是“无序的”,需通过软件处理才能转化为可理解的信息(如“物体位置”“设备倾斜角度”)。

软件的关键作用:

- 数据预处理:滤波(去除噪声,如激光雷达的随机点云噪点)、校准(修正传感器偏差,如用已知距离校准摄像头的畸变)、归一化(统一数据格式,如将不同传感器的电压值转换为0-1标准范围)。

- 特征提取:从原始数据中提取关键信息(如图像识别中的边缘检测、激光点云中的物体轮廓提取)。

- 多传感器融合:整合不同传感器数据(如摄像头的视觉信息+IMU的姿态信息),提升感知可靠性(例如自动驾驶中,用摄像头识别红绿灯,用雷达测车距,软件融合两者结果避免误判)。

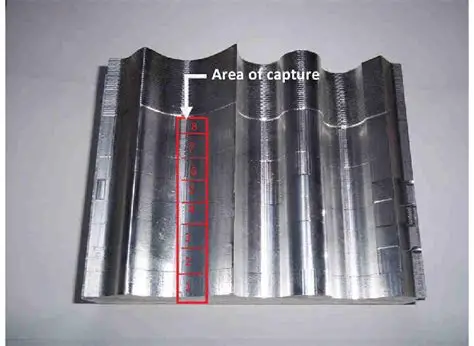

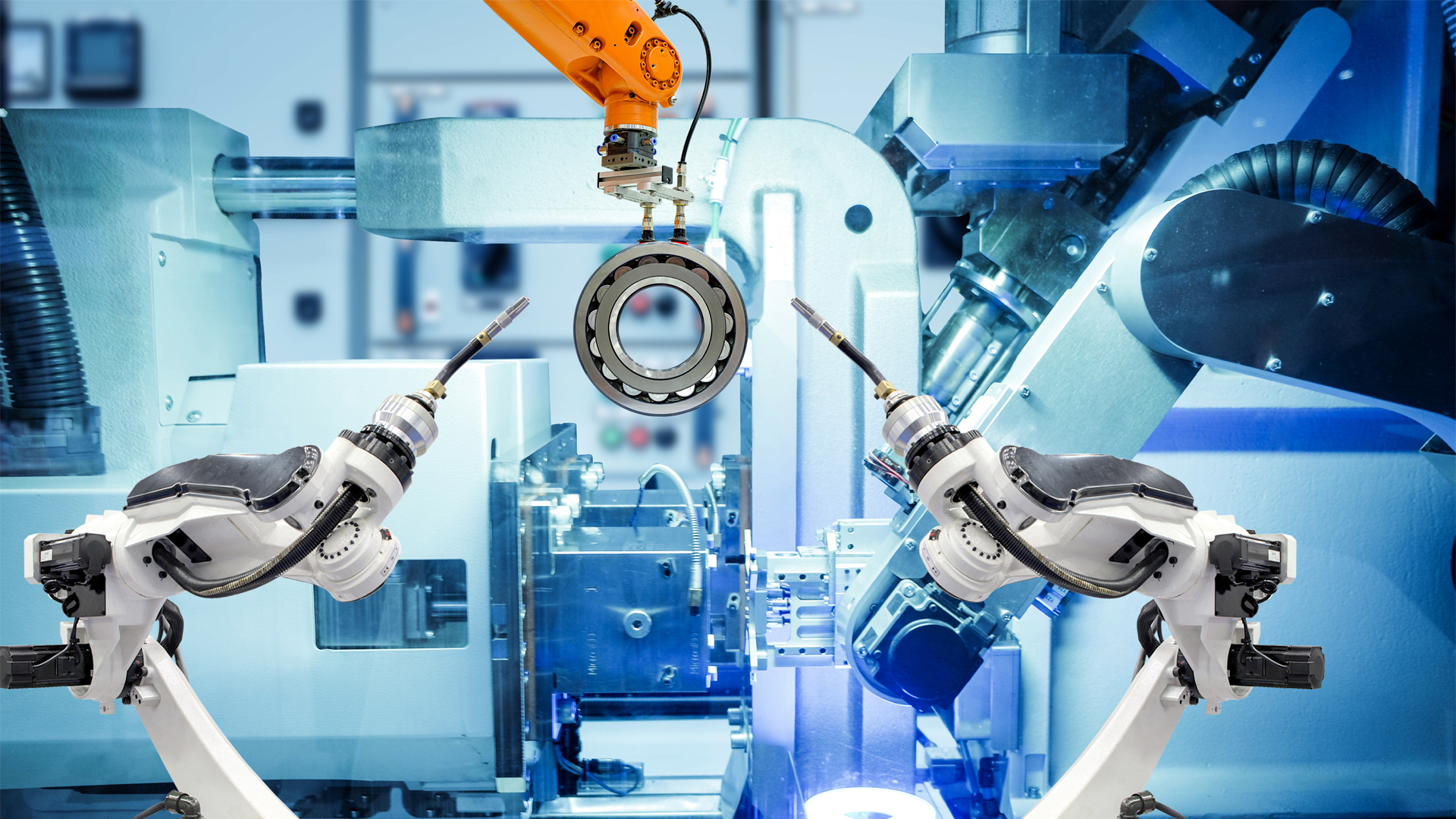

例子:工业机械臂的视觉引导抓取。摄像头拍摄工件图像(原始像素数据),软件通过图像识别算法(如YOLO)提取工件位置、形状特征,计算其与机械臂基坐标系的相对坐标(如“工件在机械臂前方30cm,高度10cm”),供决策层使用。

2. 决策层:软件让装备“会思考”

决策层是智能装备的“中枢”,通过算法对感知数据进行分析,生成控制指令。软件需根据场景需求选择合适的算法(如规则推理、机器学习、优化算法等)。

软件的关键作用:

- 规则驱动决策:基于预设逻辑(如“如果工件偏移超过5mm,则调整机械臂X轴+2mm”),适用于确定性高的场景(如流水线工件的标准化抓取)。

- 数据驱动决策:通过机器学习模型(如强化学习、深度学习)从历史数据中学习策略(如扫地机器人通过大量清扫数据学习“避开电线”的最优路径)。

- 优化决策:结合约束条件(如机械臂最大负载、运动速度限制),求解最优解(如路径规划中的最短时间、最小能耗)。

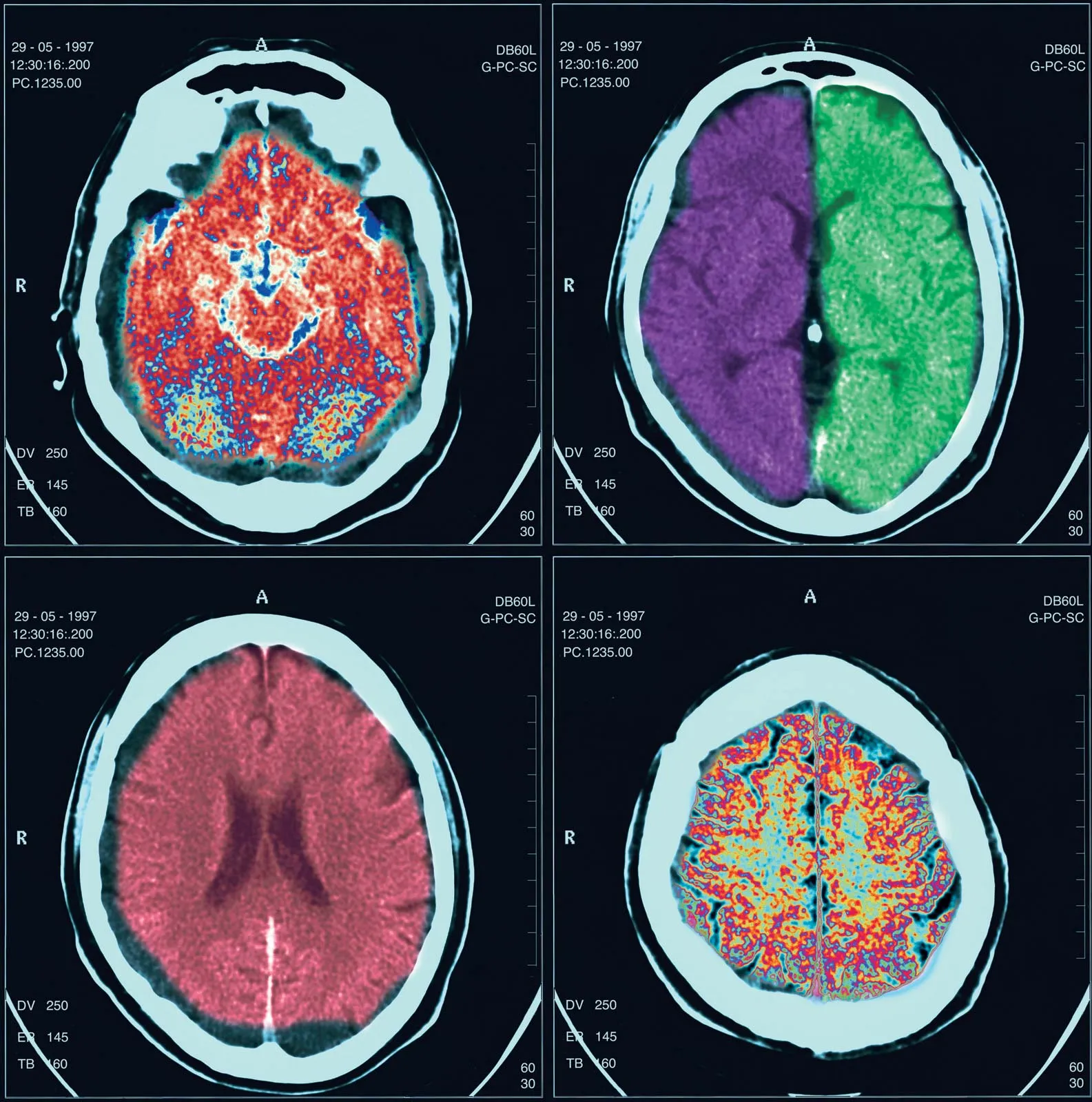

例子:医疗手术机器人的路径规划。软件接收术前CT影像(感知数据),通过深度学习模型识别肿瘤位置和周围血管分布(决策分析),并基于手术器械的运动约束(如机械臂最大弯曲角度),生成避开血管、直达肿瘤的最优穿刺路径(控制指令)。

3. 执行层:软件让执行器“会精准发力”

执行器(如电机、舵机)是智能装备的“手脚”,需通过软件精确控制其动作(如转速、扭矩、角度),确保执行结果与决策指令一致。

软件的关键作用:

- 运动控制算法:通过PID控制(比例-积分-微分)调节电机转速,抵消机械振动或负载变化(如机械臂抓取重物时,软件实时调整电机扭矩,避免抖动);通过轨迹规划算法(如S型曲线插补)生成平滑运动路径(如工业机械臂的连续焊接轨迹)。

- 闭环反馈控制:结合传感器实时数据(如编码器反馈的电机转速、力传感器反馈的接触力),软件动态修正控制指令(如“当前转速比目标慢2%,增加10%电压”),实现高精度执行(如3D打印机的喷头定位误差<0.01mm)。

- 多执行器协同:协调多个执行器的动作(如机械臂的肩关节、肘关节、腕关节电机),确保整体动作流畅(如人形机器人的行走,需软件同步控制双腿电机的步长、频率和角度)。

例子:无人机的悬停控制。软件通过IMU(惯性测量单元)获取无人机的加速度、角速度数据,结合气压计(测高度)、GPS(测位置)的感知信息,通过PID算法实时调整四个螺旋桨的转速(执行器控制),抵消风扰或负载变化(如拍照时云台下挂相机),保持无人机稳定悬停。

4. 自适应层:软件让装备“会进化”

智能装备的“自适应”能力依赖软件的持续学习与优化,通过数据积累或在线迭代,逐步提升性能(如精度、效率、鲁棒性)。

软件的关键作用:

- 数据驱动的模型更新:收集实际运行数据(如机械臂的历史抓取成功率、无人机的电池消耗),训练或微调算法模型(如用新数据更新视觉识别模型,提升复杂光照下的工件识别率)。

- 参数自整定:根据环境变化自动调整控制参数(如温度升高导致电机电阻变化,软件自动增大电机电压补偿,维持转速稳定)。

- 自主故障诊断与修复:通过异常检测算法(如孤立森林、LSTM预测模型)识别设备故障征兆(如轴承磨损导致的振动异常),并触发自修复策略(如切换备用电机、调整运动路径避开故障部件)。

例子:工业机器人的预测性维护。软件持续采集机器人关节的电流、温度、振动数据,通过机器学习模型预测轴承或齿轮的剩余寿命(如“未来7天内轴承故障概率80%”),提前通知运维人员更换部件,避免非计划停机。

三、典型场景:软件如何让智能装备“脱胎换骨”?

通过软件与硬件的深度结合,智能装备能在不同场景中展现远超传统设备的“智能”:

1. 工业场景:从“自动化”到“柔性化”

传统工业机械臂依赖固定编程(如“按顺序执行10个动作”),只能生产单一产品;而软件赋能的智能机械臂可通过视觉软件识别不同工件的形状、尺寸(感知),用路径规划算法动态生成抓取路径(决策),并通过力控软件调整夹爪力度(执行),实现小批量多品种生产(如3C电子厂的手机壳组装)。

2. 医疗场景:从“经验主导”到“精准辅助”

传统手术依赖医生经验(如手动缝合的力度控制);而手术机器人通过3D视觉软件放大病灶(感知),用力反馈算法模拟组织硬度(决策),并通过主从控制技术(医生操作控制台→软件转换指令→机械臂执行)实现毫米级精准操作(执行),降低手术风险(如神经外科手术)。

3. 服务场景:从“机械响应”到“主动服务”

传统扫地机器人按固定地图清扫(依赖预设程序);而智能扫地机器人通过SLAM(同步定位与地图构建)软件实时更新房间地图(感知),用强化学习算法学习用户习惯(如“晚上8点客厅人多,避开该区域”)(决策),并通过APP与用户交互(如“主人,卧室角落有灰尘,已清理”)(执行),实现个性化服务。

总结:软件是智能装备的“灵魂”

智能装备的“智能”本质上是软件对硬件能力的放大与延伸:

- 软件让传感器“会翻译”,将物理信号转化为可理解的信息;

- 软件让决策系统“会思考”,从数据中提炼策略;

- 软件让执行器“会精准发力”,实现高精度控制;

- 软件让装备“会进化”,通过学习持续提升性能。

对软件开发者而言,参与智能装备的开发,不仅是编写代码,更是通过算法设计、系统集成和数据驱动,赋予物理世界“智能”,推动各行业向自动化、智能化的更高阶段迈进。