【实测案例】碳纤维复合材料成型过程温度及应变变化监测

一、概述

碳纤维复合材料相比于传统铝合金、高强钢和玻纤等材料,减重效果和强度优势更加明显。复合材料对损伤非常敏感,高效的无损检测技术对于复合材料结构损伤检查和长期监测有着重要意义。OFDR分布式传感技术可以将传感器嵌入复合材料内部,其空间分辨率可达1mm,测试精度±1µε,可以实现复合材料结构实时健康监测,是复合材料结构无损检测技术的重要发展趋势。

二、测试目的

将分布式光纤嵌入式布设至碳纤维复合材料中,使用OSI-S设备实时监测碳纤维复合材料成型过程中温度及应变变化。

三、测试过程

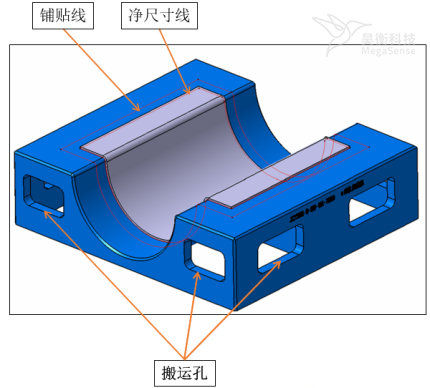

复合材料模型制作工艺为真空袋工艺,一共铺贴14层预浸料(图1蓝色部分代表成型模具,灰色部分代表已铺放完成的预浸料),各层预浸料纤维方向如图2所示;铺好预浸料后再铺一层剥离布、隔离膜和透气袋,使用密封胶封住透气袋四周,排出内部空气,形成真空的密封袋;将模具放入烘箱加热固化。

在预浸料第二层上表面和第九层上表面布设聚酰亚胺涂层耐弯曲光纤(图3是光纤布设层数示意图,蓝线和绿线代表光纤位置),光纤方向平行于预浸料纤维方向,光纤布设呈S型,第二层表面有8段平行光纤,第九层表面有10段平行光纤(图4是光纤布设示意图)。

图4. 光纤布设方向示意图

图5是光纤布设实物图,试验使用OSI-S设备进行测试,空间分辨率选择1mm(即1mm一个传感点),传感点共有6400个,测试精度±1µε。

使用烘箱固化复合材料,加热前对光纤选取参考,烘箱开始工作后,打开连续扫描,每13s自动采集一次数据。

四、测试结果

固化过程烘箱先升温后降温,图6烘箱温度变化和复材内部光纤测得温度随时间变化对比曲线,从图中可以看到,复材内部层间的温度变化相较于环境温度有滞后现象,考虑到预浸料有一定厚度,复合材料内部升温和散热都需要时间,测试结果符合实际情况。

图7是底层与上层升温和降温过程中,补偿层间温度后不同时间的应变变化值。

升温过程中,底层预浸料纤维方向(0°)出现负应变,即底层预浸料在0°方向是收缩状态,随着复材内部温度升高,底层预浸料纤维方向应变变化值变大;降温过程中,应变变化值持续变大,说明在整个固化过程中,底层预浸料在0°方向持续收缩。

升温过程中,上层预浸料纤维方向(90°)出现负应变,即上层预浸料在90°方向是收缩状态,随着温度的升高,上层预浸料纤维方向应变变化不大;降温过程中,应变变化值持续变大,说明在整个固化过程中,上层预浸料在90°方向持续收缩。

五、试验结论

本次试验利用分布式光纤尺寸小、柔性与灵活性等优势,通过嵌入式的方式布设至碳纤维复合材料中,实现了对复合材料成型过程中层间温度变化和应变变化情况的实时、无损监测,为复合材料成型监测提供了一种新型监测手段。