硬件-电感学习DAY6——电感磁芯损耗全解析

每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

一.电感及磁芯的基本概念

二.电感磁芯损耗的组成

2.1磁滞损耗

2.2涡流损耗

2.3剩余损耗

三.磁芯损耗的计算与影响因素

四.如何降低磁芯损耗

五.实际应用中的注意事项

六.总结

一.电感及磁芯的基本概念

电感是一种能够将电能转化为磁能并存储起来的电子元件。它主要功能是阻碍电流的变化,具有两种状态:通电和未通电。当电感器没有电流通过时,电路接通时它会阻碍电流流过;而当电感器有电流通过时,电路断开时它会试图维持电流不变。电感磁芯由线圈、磁芯和封装材料组成,其中线圈用于导电,磁芯则用于约束磁场并增大电感。磁芯材料的选择经历了从硅钢片到铁粉、铁氧体、铁硅等材料的演变。

二.电感磁芯损耗的组成

电感磁芯损耗主要包括磁滞损耗、涡流损耗和剩余损耗三部分。这些损耗直接影响电感器的效率、温升和可靠性。

2.1磁滞损耗

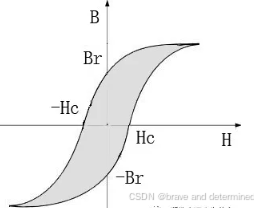

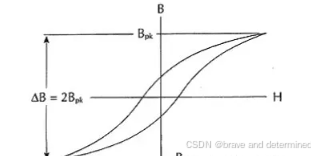

磁滞损耗是由于磁芯材料在磁化过程中产生的能量损耗。当外加磁场作用于磁芯时,部分能量转化为势能,另一部分能量则因克服材料内部的摩擦而转化为热能,这部分损耗即为磁滞损耗。磁滞回线的面积直观反映了磁滞损耗的大小,面积越大,损耗越高。影响磁滞损耗的主要参数包括最大工作磁通密度(B)、最大磁场强度(H)、剩磁(Br)和矫顽力(Hc)。此外,频率越高或磁感应摆幅越大,磁滞损耗也越大。

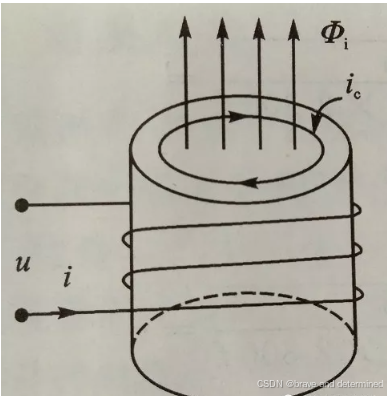

2.2涡流损耗

涡流损耗是由于磁芯材料在交变磁场中产生的涡流引起的电阻损耗。当线圈中通过交流电时,磁芯内部会产生变化的磁通,从而在磁芯截面周围形成感应电势。由于磁芯材料的电阻率有限,感应电势会驱动涡流流动,导致能量以热能形式耗散。涡流损耗与磁芯材料的电阻率、厚度以及工作频率密切相关。为了减少涡流损耗,通常采用高电阻率材料或将磁芯制成薄片状。

2.3剩余损耗

剩余损耗主要由磁化弛豫效应或磁性滞后效应引起。在高频条件下(如1MHz以上),剩余损耗可能表现为驰豫损耗或旋磁共振等。但在开关电源等几百KHz的电力电子应用中,剩余损耗通常较低,可以忽略不计。

三.磁芯损耗的计算与影响因素

![]()

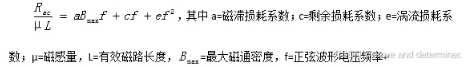

磁芯损耗是磁滞损耗、涡流损耗和剩余损耗的总和,其数学表达式为: ![]()

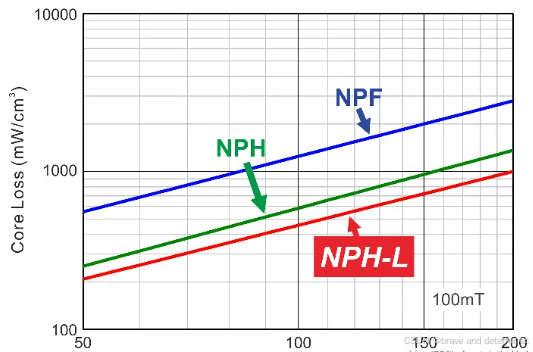

在实际应用中,磁芯损耗与磁通密度的峰值和工作频率密切相关。通过测量磁通密度的峰值,并结合磁芯损耗曲线,可以估算出特定条件下的总损耗。对于正弦波激励,磁通密度的峰峰值摆幅(ΔB)是峰值磁通密度的两倍。

四.如何降低磁芯损耗

选择合适的磁芯材料是降低损耗的关键。以下是一些有效方法:

- 选择高电阻率材料:高电阻率材料能够显著减少涡流损耗。例如,铁氧体材料因其高电阻率和低涡流损耗特性,广泛应用于高频场合。

- 采用薄片或粉末磁芯:将磁芯制成薄片或粉末形式可以有效减小涡流路径,从而降低涡流损耗。

- 优化工作频率和磁通密度:在设计电感器时,合理选择工作频率和磁通密度,避免工作在磁滞回线的饱和区域,以减少磁滞损耗。

- 使用低损耗材料:例如,铂科新材料的NPH-L金属粉芯具有低损耗特性,适用于高频率、高功率的应用场景。

五.实际应用中的注意事项

在实际电子设备中,电感磁芯的损耗直接影响整机的效率和可靠性。以下是一些需要注意的方面:

- 温升控制:磁芯损耗会导致发热,过高的温升可能影响电感器的性能和寿命。因此,设计时需确保良好的散热条件。

- 频率匹配:不同材料的磁芯适用于不同频率范围。例如,铁氧体适合高频应用,而硅钢片更适合低频场合。

- 磁芯形状和尺寸:磁芯的形状和尺寸也会影响损耗。例如,环形磁芯的磁场分布更均匀,有助于降低损耗。

六.总结

电感磁芯损耗是影响电子设备性能的关键因素之一,主要包括磁滞损耗、涡流损耗和剩余损耗。通过合理选择磁芯材料、优化设计和控制工作条件,可以有效降低损耗,提高设备的效率和可靠性。在实际应用中,需综合考虑材料特性、频率范围和温升等因素,以实现最佳性能。