《谁在翻译机器的疼痛?》——故障诊断的认知鸿沟与产教破壁之战!

“一场关于螺丝钉的叹息与人类智慧的对话!”

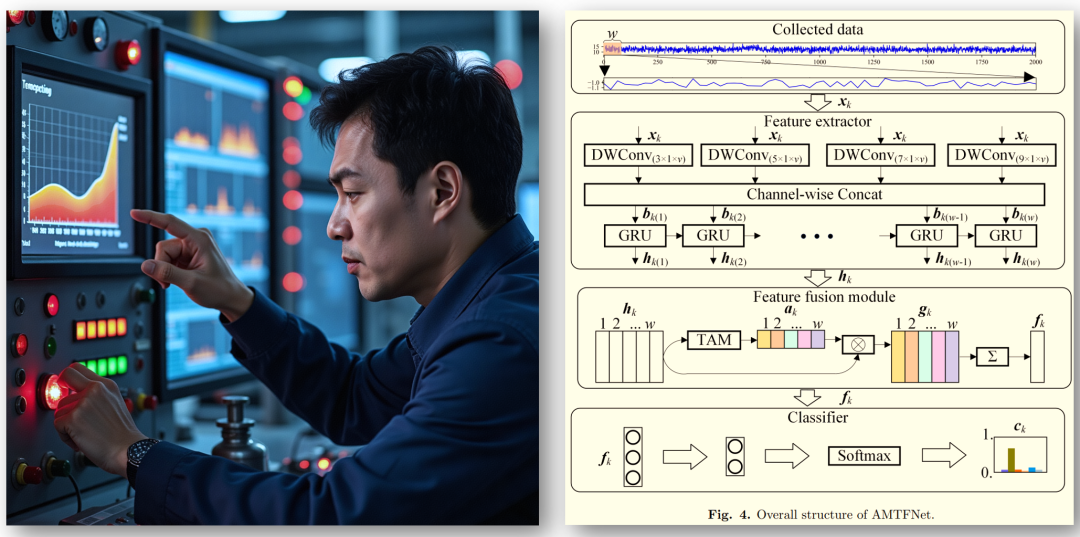

当某化工厂的控制室内操作员眼睁睁地看着反应釜温度曲线飙升,就在他伸手准备触碰警报按钮的瞬间,智能诊断系统已自动启动备用冷却系统。因为在0.8秒前,它通过振动频谱的微妙变化,成功预判了换热器堵塞故障,而这套拯救了百万级损失的智能诊断系统,其内核正是最新问世的多尺度时序融合网络(AMTFNet)。

在工业4.0浪潮中,故障诊断技术正经历着脱胎换骨的变革。实验室里的算法模型以99%的准确率惊艳学界,但当它们走进充斥着油污、电磁干扰和残缺数据的真实工厂时,理论与现实的鸿沟依然触目惊心。

01

—

学术突破:五年三大技术革命

1. 多尺度特征融合:给机器装上“显微镜+望远镜”

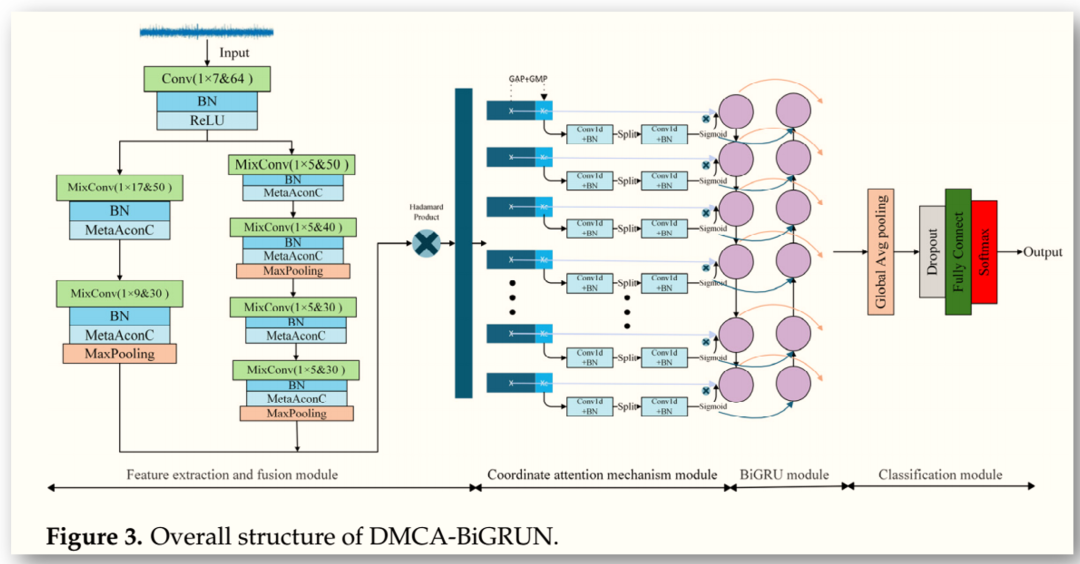

传统卷积神经网络如同戴着固定度数眼镜的技师,难以同时看清轴承点蚀的微观裂纹和齿轮磨损的宏观趋势。沈阳化工大学2025年提出的DMCA-BiGRUN模型带来突破:双路径混合卷积(DMCNN)并联不同尺度卷积核,配合坐标注意力机制(CAM),参数冗余度直降40%。

更具颠覆性的是AMTFNet的“膨胀卷积+GRU”组合。其多尺度深度卷积(MSDC)模块使用膨胀率为1、2、4的卷积核,如同让设备同时拥有显微镜与望远镜——既能捕捉0.1毫米的划痕,又能追踪整机性能的衰减曲线。

2. 时序建模革命:听懂设备的“呼吸节奏”

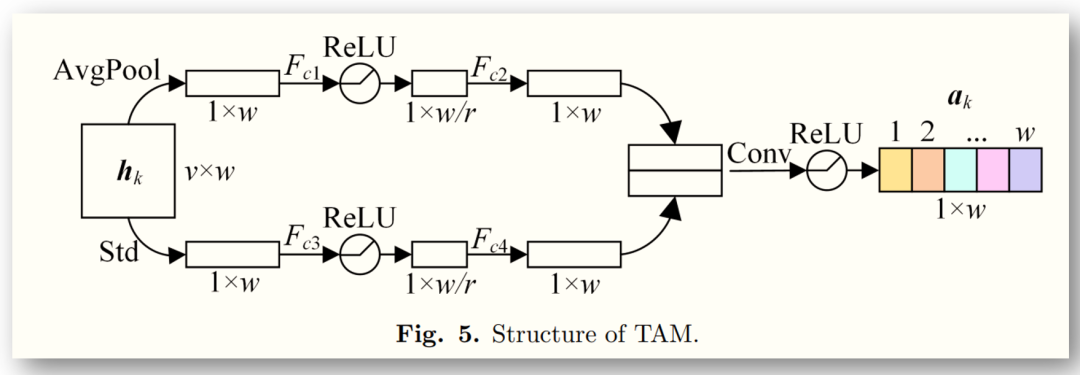

当某风电场齿轮箱发生间歇性卡滞时,常规模型因忽视故障特征的时间演化规律而漏诊。AMTFNet中的时序注意力机制(TAM)揭开了新篇章:它像经验丰富的老师傅般,能自动识别设备“呼吸”中的异常节拍。研究显示,该机制对风力发电机轴承故障诊断准确率提升17.3% ,其核心在于放大了故障特征显著时间段的信号。

南瑞信通则另辟蹊径,将语音识别技术引入电网诊断。工作人员口述的故障现象被转换为对数Mel频谱矩阵,经大语言模型编码后生成诊断文本,使配电网故障定位时间缩短至传统方法的1/86。

3. 跨域适应:破解工业数据的“方言障碍”

同一型号的抽油机在沙漠与海上平台会产生截然不同的振动信号。中元瑞讯的解决方案是“通道注意力+不变性学习”框架,其多尺度通道注意力单元可自动过滤环境噪声,在胜利油田实测中,对无标签新工况的泛化能力提升35.6%。

AMTFNet更通过实例归一化技术抑制模式特异性信息,在Tennessee Eastman数据集的不确定模式场景下,诊断准确率比次优方法平均提高5.3% ,模型体积仅1.2MB,为边缘部署扫清障碍。

02

—

工业落地:理想与现实的撕裂之痛

当实验室的精致算法遭遇工厂的粗粝现实,四大痛点暴露无遗:

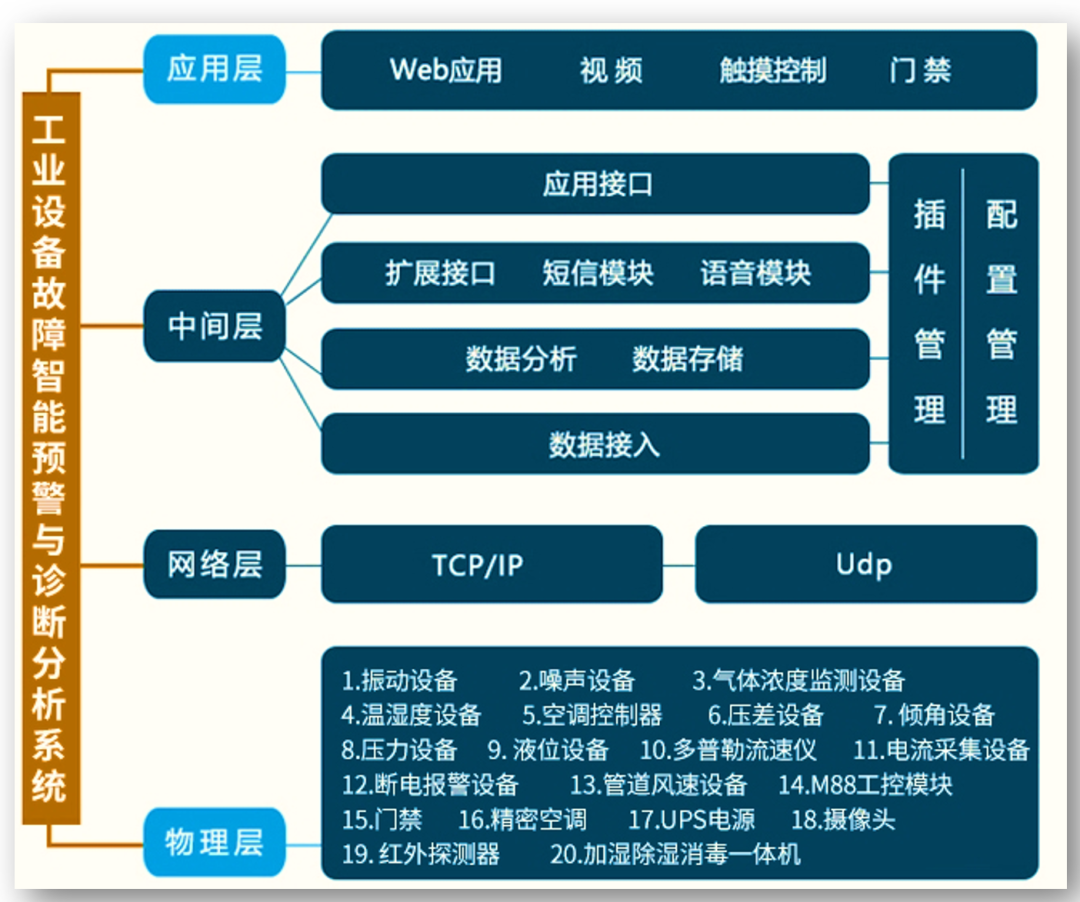

(1)数据维度缺失:90%以上企业仍采用单参数独立分析,而电机过载故障需要同时“倾听”振动频谱、三相电流和红外图像的“三重奏”。山东仁科的调查显示,多数工厂传感器覆盖率不足40% ,关键部位存在监测盲区。

(2)动态响应滞后:某化工厂曾因传统阈值报警延误处理蒸汽管道破损,导致6小时停机。更残酷的是工业现场15%-30%的报警均为误报 ,严重污染训练数据。

(3)系统协同困境:一家制造企业的诊断系统能识别刀具磨损,却无法触发生产排程调整。维修与生产部门的数据壁垒导致备件准备延误12小时。“真正的智能诊断需要打通OT与IT系统,实现从感知到决策的闭环”。

(4)未知故障黑洞:当某风电场新型主轴裂纹出现时,传统系统集体失语。山东仁科构建的行业级知识图谱覆盖3000+故障模式,但对未见过故障的识别准确率仍低于70%。

03

—

产教融合:从“校热企冷”到共生共荣

面对技术落地的断崖,产教融合正在架设新的桥梁:

1. 课程重构:把实验室改造成“微型工厂”

施耐德电气与成都纺专共建的“绿色低碳产业学院”,将预测性维护案例拆解为 “信号采集-特征提取-决策优化”三级能力矩阵 。企业捐赠的PLC故障模拟平台再现真实停机场景,让学生直面工业数据的残缺与噪声。

2. 实训革命:在真实战场中磨砺

菏泽职业学院京东实训中心内,80名学生处理着真实客户咨询。这种 “双师制+全真职场”模式 正被引入工业诊断:小米集团产教融合项目中,学生优化的故障诊断算法直接应用于米家设备。

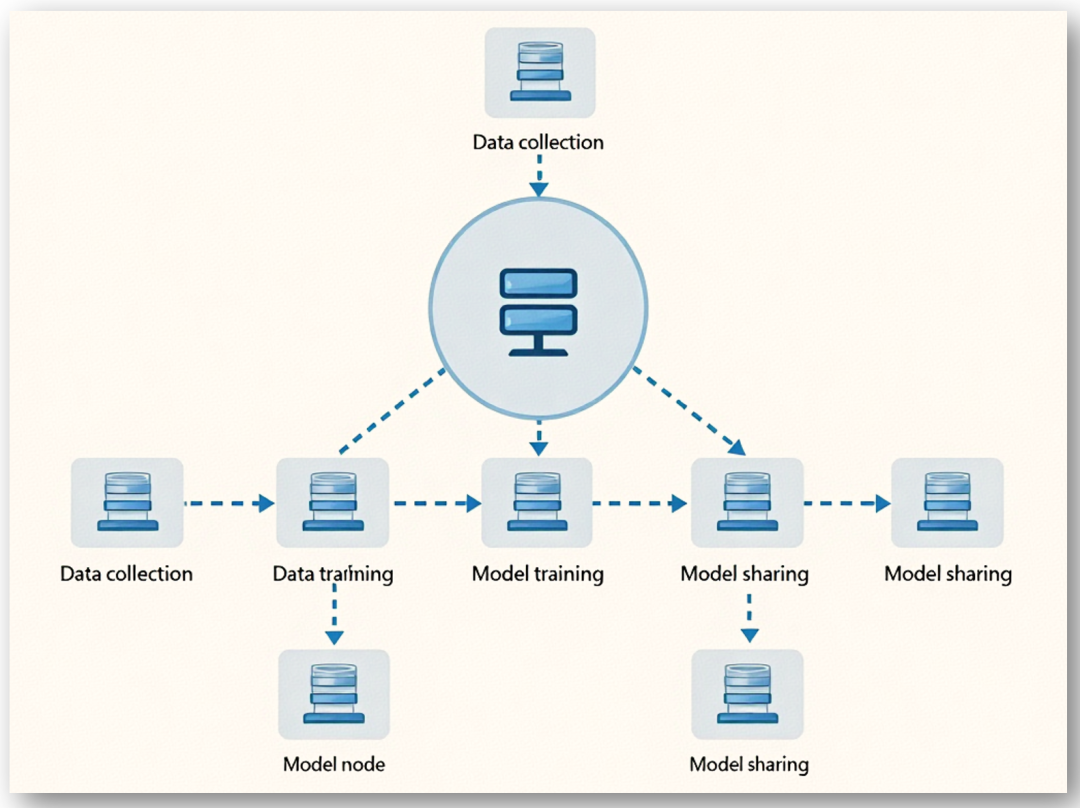

3. 科研闭环:构建产学研用共同体

电气风电牵头国家重点研发计划时,西安交大攻关特征提取算法,清华大学优化知识图谱,华电电科院提供试验场,最终成果使风电场齿轮箱故障预警提前72小时实现1。这种 “四维共同体” 重塑了从实验室到车间的价值链条。

04

—

未来之战:三大无人区攻坚

1. 动态知识图谱+增量学习

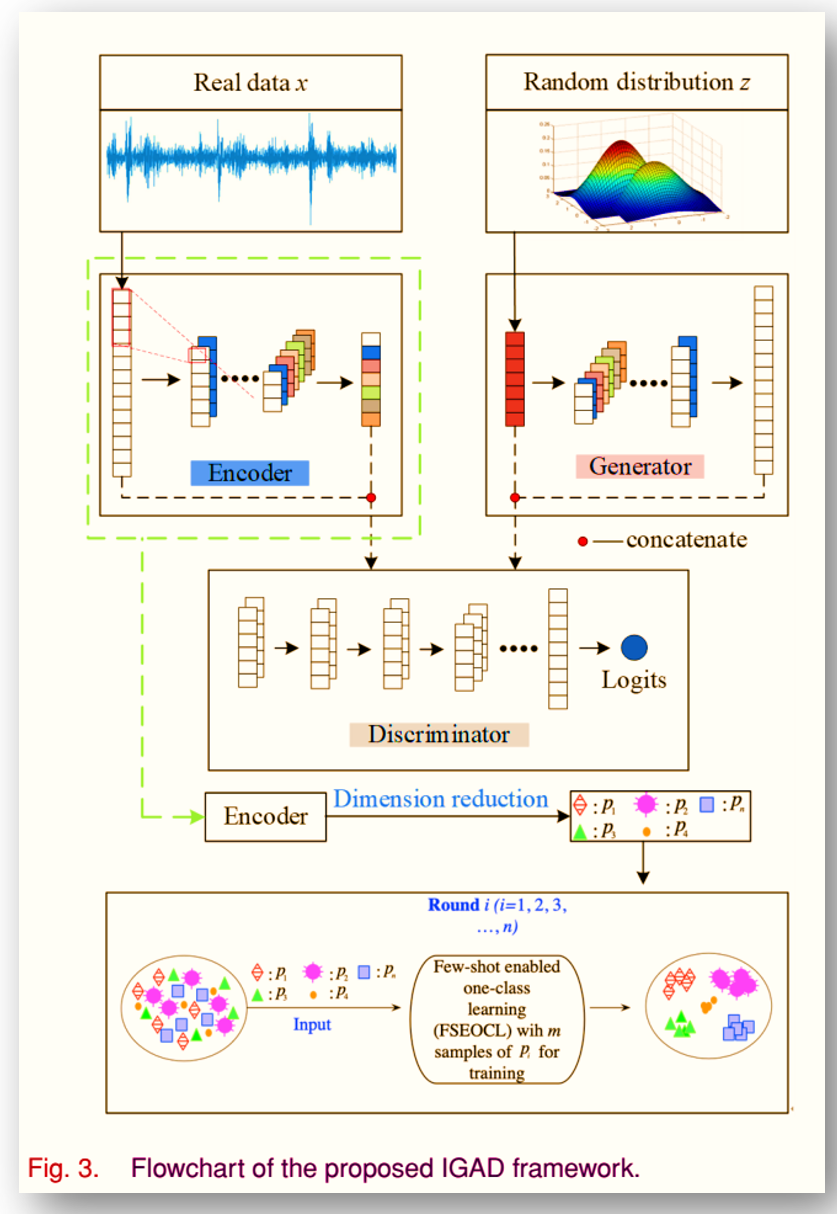

面对层出不穷的新型故障,静态知识图谱已力不从心。蒲自强博士提出的增量生成对抗诊断框架,通过少样本单类学习(FSEOCL)破解新故障样本稀缺难题。理想模型应具备“梦中学习”能力:边缘设备检测到未知异常时,自动触发云端模型微调,更新后的知识反哺全网设备。

2. 数字孪生体融合诊断

当前诊断多停留在数据流层面。施耐德尝试的 “虚拟镜像”技术 ,通过CAD建模设备三维结构,结合流体动力学模拟故障演化。某泵厂应用后,机械密封泄漏的根因分析效率提升50%。

3. 边缘-云端协同推理

面对大模型响应延迟难题,分层计算架构成破局关键:边缘端运行轻量化模型(如1.2MB的AMTFNet)执行毫秒级预警,云端大模型进行周级寿命预测。南瑞信通的配网故障定位专利已采用联邦学习框架,在保障数据安全下实现协同训练。

05

—

行动宣言:打破围墙的三大战役

高校:拆除实验室的“无菌墙”

(1)开设 “脏数据”处理实战课:使用带传感器漂移、传输丢包的真实数据集。

(2)论文评价引入 “落地系数”指标:计算算力需求/诊断精度的性价比比值。

(3)建立 “技术翻译官”制度:要求研究生用工人听得懂的语言解释算法原理。

企业:开放数据的“黑匣子”

(1)划定 “非核心数据”安全区:脱敏后供高校研究。

(2)共建 “故障博物馆” :收集轴承全生命周期振动信号等珍贵数据。

(3)设备预留 “学研接口” :开放风电变桨系统等关键设备的数据访问权限。

工程师:成为跨界“炼金术士”

(1)编纂 “工业方言词典” :将“轴瓦拉毛”等术语映射为频谱特征参数。

(2)设计 “故障树模板” :把老师傅的经验转化为可编程逻辑规则。

(3)运营 “维修众包平台” :聚合某钢厂成功诊断轧机异响等碎片化案例。

当某高校的新算法在工厂首次预警重大故障时,厂长对教授说:“你们论文里的公式我看不懂,但这套系统救了企业三千万。”此刻,知识的价值才完成真正的闭环。

故障诊断技术的终极目标不是追求完美的准确率,而是让每个螺丝钉的叹息都能被倾听,让每次隐患的萌芽都被温柔扼杀。这需要学术界的智慧、产业界的勇气,更需要教育界打破高墙的魄力——因为最精妙的算法,永远诞生在实验室与车间的交界地带。

机器不会说话,但故障是它们沉默的抗议!

人类可能误判,但协作是文明前进的密钥!