大型螺旋桨三维扫描尺寸检测逆向建模-中科米堆

大型螺旋桨的加工精度与表面质量对推进系统的性能表现和安全运行具有决定性影响。由于螺旋桨曲面结构复杂,传统接触式测量方法在采集螺旋桨复杂曲面数据时,存在测量周期长、数据精度不足等问题。三维扫描技术的应用有效解决了这一技术难题。三维扫描,通过非接触式测量方式,能够快速获取螺旋桨表面完整的三维数据,为后续的尺寸检测和逆向工程提供了可靠的技术支持。

三维扫描技术,一种先进的高精度立体扫描技术,通过测量空间物体表面点的三维坐标值,得到物体表面的点云信息,并转化为计算机可以直接处理的三维模型,又称为“实景复制技术” 。

大型螺旋桨三维扫描尺寸检测:

(一)高精度非接触式3D测量

大型螺旋桨通常具有复杂叶片曲面与庞大尺寸,传统测量工具难以全面精准获取其尺寸数据。三维扫描仪采用非接触式光学测量原理,如先临天远的 FreeScan 系列扫描仪,利用激光或摄影测量方式,可在不接触螺旋桨表面情况下,快速获取表面高密度三维点云数据,精度可达 0.025mm,即使对于长达数米的螺旋桨,也能在数小时内完成全面扫描,相比传统三坐标测量的数天耗时,效率大幅提升。

(二)数据采集与分析

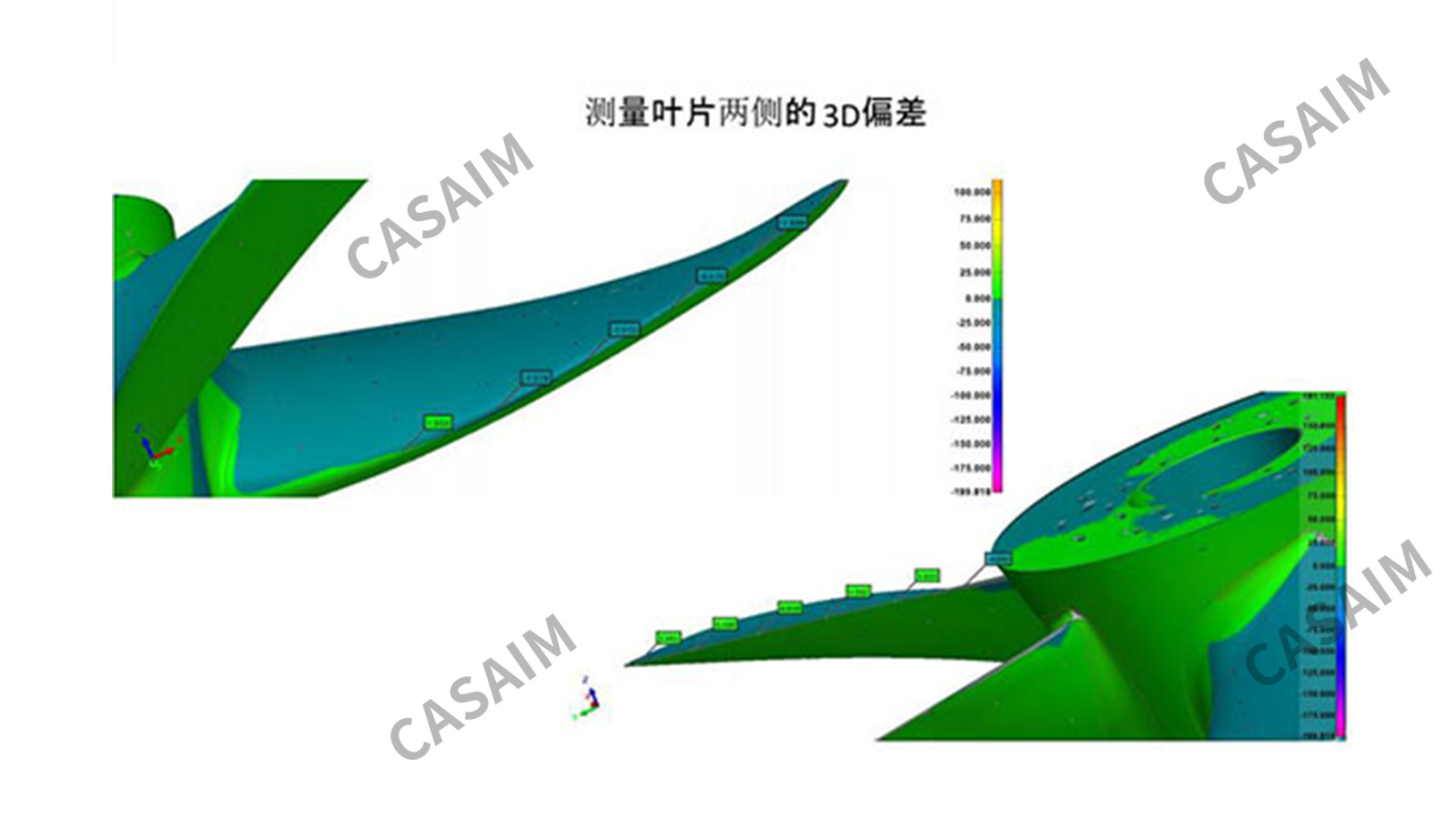

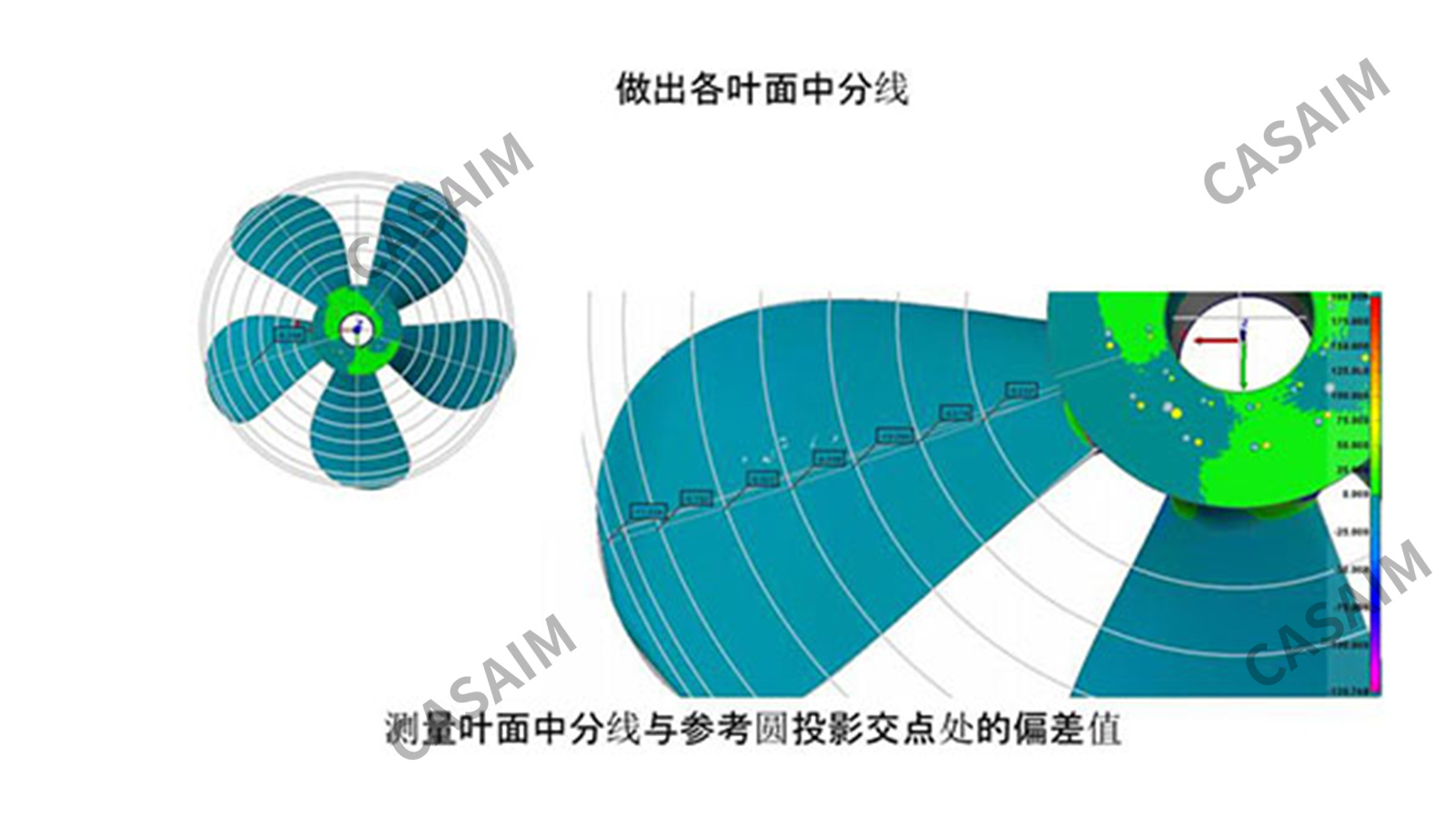

三维扫描能够全方位采集螺旋桨各部位尺寸数据,包括叶片扭曲角度、桨毂形状等复杂细节。通过专业软件对扫描数据处理分析,可生成直观的三维模型与色谱图,清晰呈现实际尺寸与设计尺寸偏差。船舶制造企业可在螺旋桨生产过程及时发现加工误差,如叶片进口边厚度偏差、出口边位置偏移等问题,实现精准质量控制,确保螺旋桨符合设计性能要求,保障船舶航行推进效率与稳定性。

(二)数字化模型构建:

当缺乏原始设计图纸或需对老旧螺旋桨改进优化时,逆向建模成为关键途径。基于三维扫描获取的完整点云数据,利用逆向建模软件可快速构建螺旋桨精确三维数字模型。软件自动拟合点云生成曲面,再转化为可编辑的参数化模型,整个过程高效便捷,大幅缩短建模周期,为后续设计优化提供精准数字化基础。

随着三维扫描技术不断创新完善,中科米堆三维扫描检测技术在大型螺旋桨制造领域的应用将更加广泛深入,助力打造更高效、优质、智能的动力推进系统,为全球交通产业发展提供坚实技术支撑。

提供从三维扫描、尺寸测量/检测、自动化智能检测系统解决方案。

(一)尺寸测量

零部件/模具平面、轮廓测量、高精度三维测量、平面度测量与尺寸测量、首件/批量检测、全尺寸/CAV尺寸/复杂尺寸/几何尺寸/几何公差尺寸检测、线/面粗糙度检测、CAD比较测量、体积面积测量、厚度与截面测量等各类尺寸测量。

(二)逆向工程以及自动化检测服务

提供3D逆向工程检测、3D数模比对检测(产品快速检测)、激光精密抄数、高精度激光扫描误差对比分析等。