数字化转型-制造业未来蓝图:“超自动化”工厂

超自动化:2040年未来工厂的颠覆性蓝图

工业革命250年后的新一轮范式革命 (埃森哲:未来的制造:超自动化工厂蓝图有感)

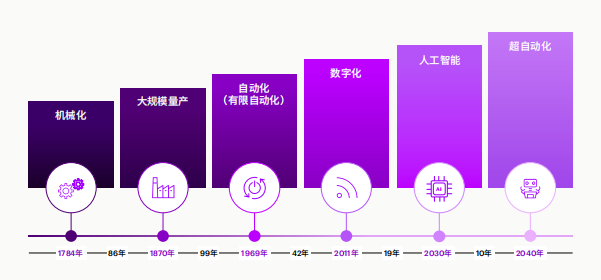

🔄 从机械化到超自动化:制造业的第五次进化

自18世纪工业革命始,制造业历经机械化→电气化→自动化→数字化四轮变革。如今,生成式AI正推动第五次浪潮——超自动化(Hyperautomation)。

成本效率与质量是目前制造企业的核心竞争力,但是这两项高标准目前已然成为了标准,15年后,真正的差异化可能取决于:** 弹性**,可持续和智能化,需要超越自动化,实现先进机器人,数据,AI和数字化工具的无缝集成。制造业格局将从大规模量产,自动化、数字化,再到AI(人工智能)。

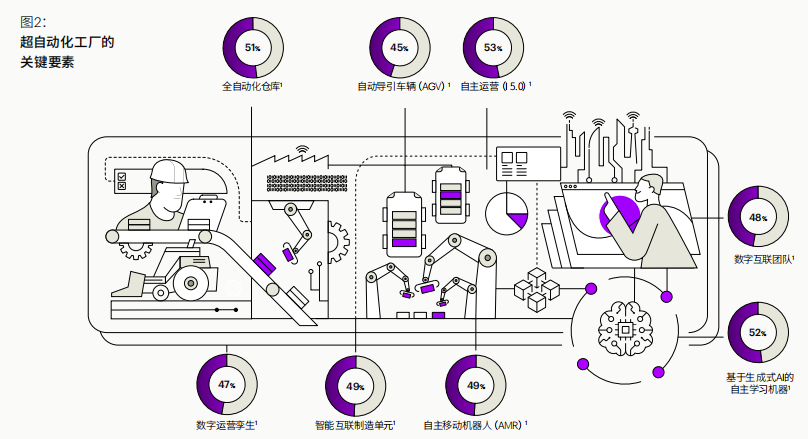

关键因素:

全自动化仓库,自动引导小车,自主运营,数字运营孪生,智能互联制造单元,自主移动机器人,数字互联团队,基于生产时AI的自主学习机器

图:埃森哲2040年“超自动化工厂”关键因素

🚀 什么是超自动化?

埃森哲2025年报告《未来的制造》定义:

超自动化 = 人工智能 × 机器人 × 数字孪生 × 人类决策

突破传统自动化局限,构建自优化、抗干扰、实时响应的智能生态

与传统自动化本质差异:

| 工业4.0(当前) | 超自动化(2040) |

|---|---|

| 黑灯工厂无人化 | 人机动态协同 |

| 固定流程执行 | 实时预测与调整 |

| 数据驱动决策 | AI自主决策 |

👥 人类角色的颠覆性重构

关键结论:

“人不会消失,但价值链将重新洗牌” —— 埃森哲亚太工业X负责人 菲·克兰默

-

工作内容巨变:

- ✅ 保留领域:复杂信息处理、创新设计、机器监督

- ❌ 淘汰:重复性机械操作

案例:电动汽车领域岗位需求从80%机械工程师→70%软件工程师

-

技能升级迫在眉睫:

🤖 人形机器人:灵活性的关键变量

| 优势 | 挑战 | 地区接受度差异 |

|---|---|---|

| ✅ 快速部署多场景 | ❗ 速度成本限制 | 🇯🇵 日本 72% |

| ✅ 拟人化适应产线 | ❗ 系统集成复杂度 | 🇨🇳 中国 65% |

| ✅ 宝马工厂效率↑400% | ❗ 技术成熟度不足 | 🇺🇸 美国 35% |

📊 克兰默解读:

“新兴经济体更愿冒险,发达国家受劳工政策制约”

⚡ 生成式AI的工业革命

颠覆性能力

落地挑战

| 管理者态度 | 核心障碍 | 破局关键 |

|---|---|---|

| ✅ 62%认可AI价值 | ❗ 数据质量低下 | ► 数字孪生部署 |

| ❗ 38%持观望态度 | ❗ 技术信任缺失 | ► 物联网基建 |

💡 克兰默警示:

“盲目堆砌AI不如精准匹配业务场景”

如何实现超自动化

四个维度:

劳动力,自动化,AI优化和数字化

劳动力:

超过70%的工厂管理者认为劳动力转型推动企业成功的最关键因素。

两大挑战:

- 资深技术工人退休潮来临;

- 受人口结构变迁及年轻化群体职业偏好变化的影响,新生代劳动力补充持续乏力,导致劳动力共给急剧萎缩。

❗核心要点:

未来工厂大部分员工将从直接生产转变为间接生产,需要融入一个人机互动和共进的循环:既要向AI学习,与AI共同进步,也需要训练AI,

自动化

63% 的工厂管理者将自动化做为中期优先要务。

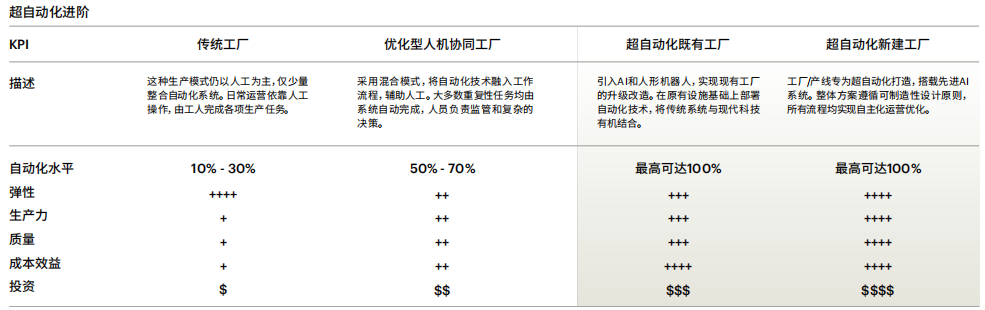

超自动化的进阶之路:

五种重要模式:

- 大模型量产工厂:全自动化、全数字化产线,能够大规模量产高度标准化的产品,且几乎无差异。

- 模块化工厂:装配独立可互换AMR模块的柔性生产线,可无缝适配高效制造部分定制化产品,并实现最大产能。

- 矩阵型工厂:生产在灵活、独立的单元中进行,支持多种生产路径,不局限于固定顺序。这能减少瓶颈,支持在不重新设计工厂的情况下也能生产定制产品。

- 机器直出产品型工厂:这种模型与大尺寸产品高度相关,在这里,专用AMR与人形机器人协同工作,现场组装单一产品。

- 车间工厂:以小批量甚至单件生产高度定制化的产品,其特点是通过先进的自动化和人形机器人加速的灵活、车间式的生产流程。

❗核心要点:

产品的性质和可变性及定制程度决定了公司选择的模式。工厂车间可以完全自动化,但是在协同,监督,支持和维护自动化运行方面,人类仍然发挥着最重要的作用。

AI优化

62%的工厂管理者认为AI是推进工厂运营全方位发展的关键因素。

三大应用要求

- 实时分析与AI驱动的洞察有赖于可靠的数据支撑,因此企业需要加强数字核心,以支持更优的数据采集、整合和利用。

- AI不再只是自动化的辅助工具,而是正在成为**主导工业运营的智能决策层****。管理者需要协调整合各类智能体,这实际上将成为工厂管理者及员工的核心技能。

- 企业需要训练AI模型,使其能够整合内部数据与外部洞察,重新定义岗位职责并提升工人技能,使其从手动操作转向监督AI智能体、排查系统低效问题,并优化AI驱动的工作流程。

❗核心要点:企业需要确保AI、数字基础设施和熟练劳动力能够作为统一体系发挥作用,使实时数据能够在机械、AI助手和人类监管员之间畅通无阻地流动。

数字化

三项重要举措

- 统筹技术部署与员工团队协作,既要具备先进的系统,也要确保工程、IT及生产团队之间无缝协作

- 借助虚拟化技术实现实时模拟构建零部件、系统乃至整条生产线的数字孪生,制造商可以在实际改造前,完成运营的模拟、测试和优化。

- 利用数据持续改进并优化生产流程实现闭环运营。实时洞察反馈到设计、生产和售后环节,制造商能够有效杜绝低效、提升质量并加快创新。

❗核心要点:打通数据壁垒、实现全周期信息流转是实现自主优化、超高效生产生态系统的关键所在。

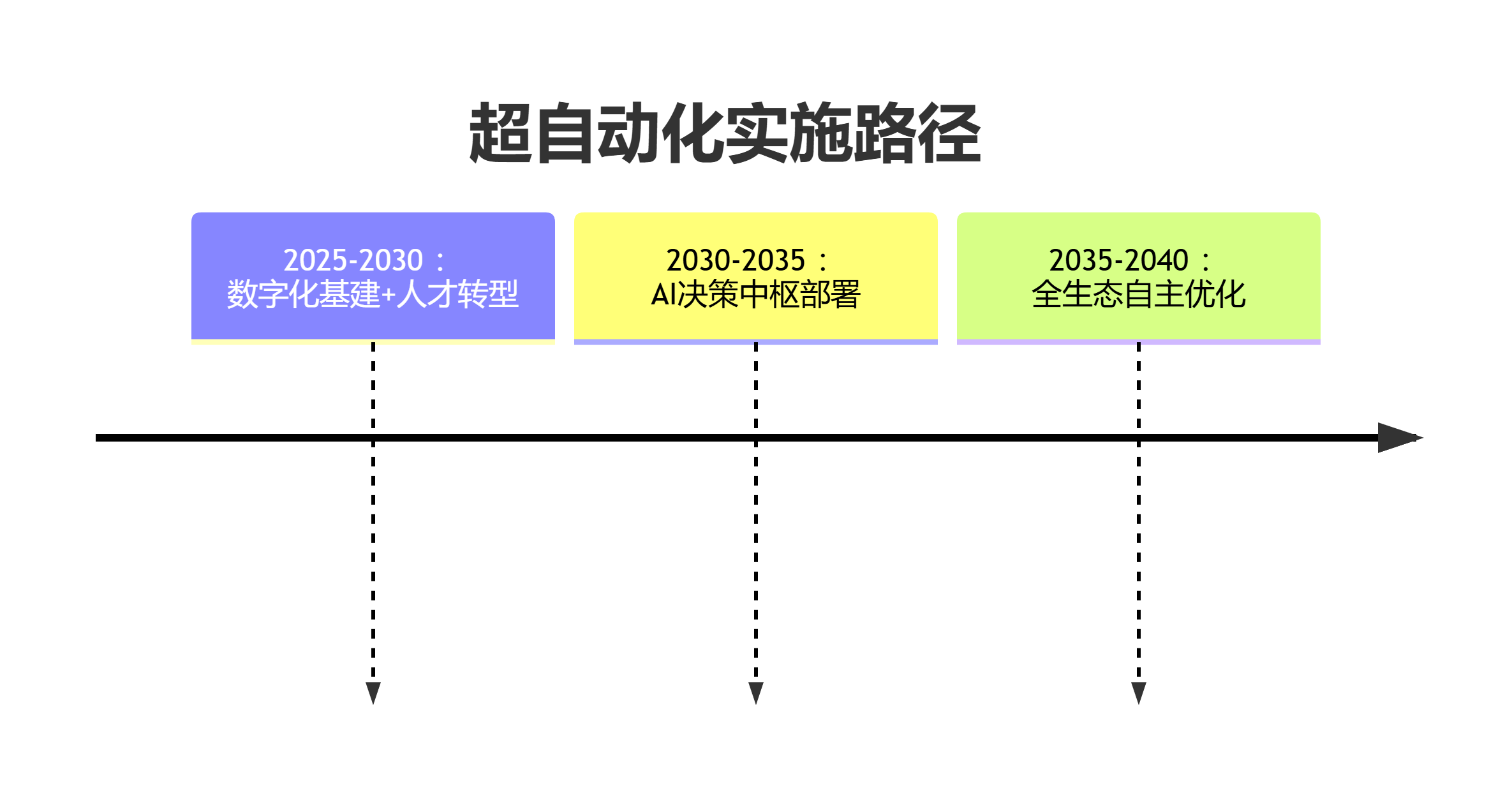

🧩 通往超自动化的三重阶梯

1. 数字化筑基

部署工业物联网/边缘计算

2. 人机再平衡

重构岗位+人机协作培训

3. AI神经中枢

- 凯傲集团案例:AI+机器人+数字孪生智能仓储

- 实现流程:

需求波动预测 → 库存动态调整 → 机器人自适应

🔮 未来已来:行动路线图