电机控制(三)-电机控制方法基础

电机控制

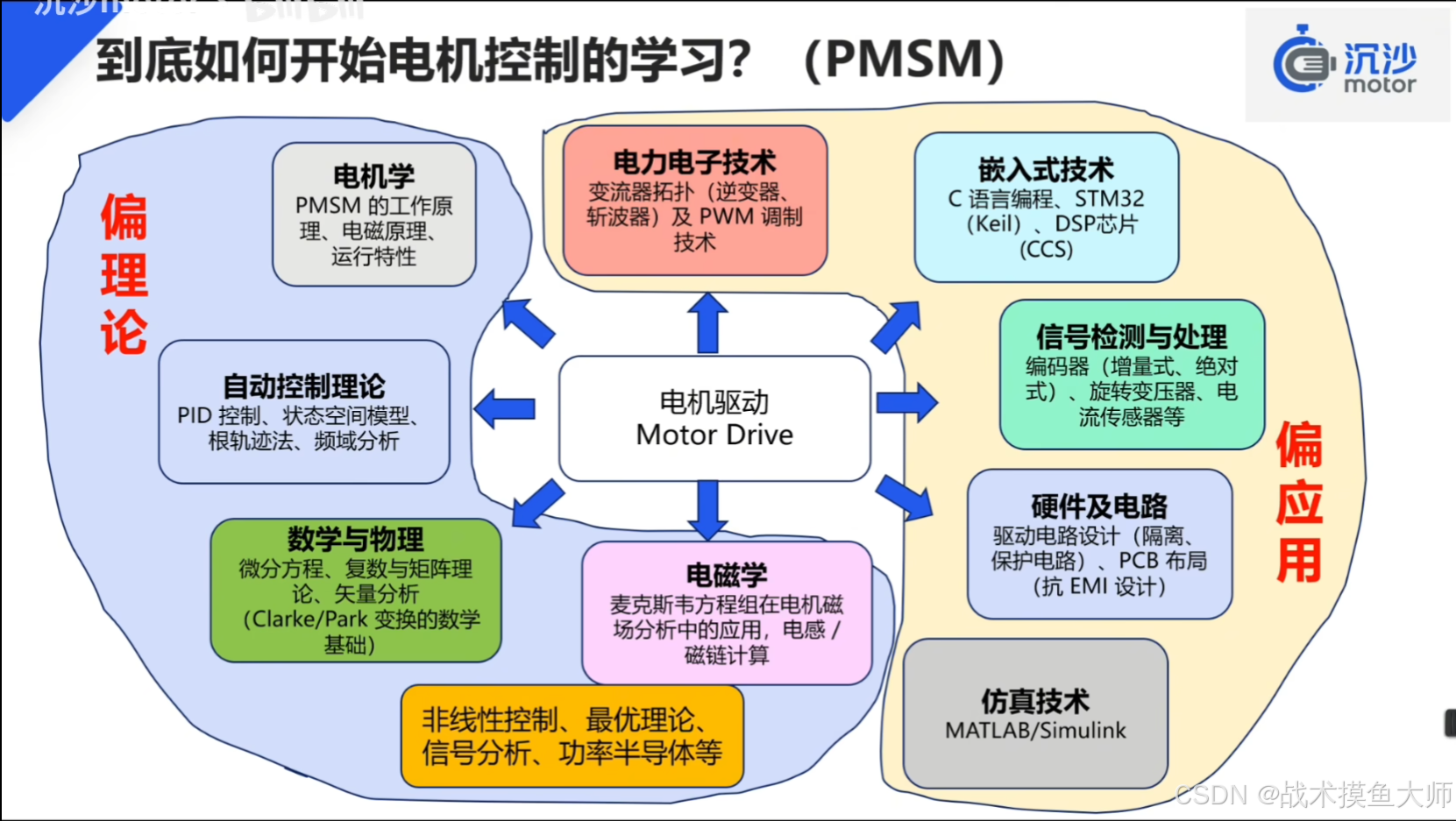

图片来自B站up主沉沙motor,视频连接

电机控制是运动控制的一部分,运动控制又是控制中的一大分支。

从宏观的角度看,控制领域分为三大分支:过程控制,运动控制,离散控制(逻辑控制)。这三者覆盖了 90% 以上的工业控制场景,是理解控制领域的 “骨架”。三大分支的本质区别,在于控制对象的 “状态特性” 不同—— 是 “连续变化的物理量”(如温度、压力)、“精确的机械运动”(如转速、位置),还是 “离散的逻辑状态”(如开关、工序步骤)。

其中,运动控制的核心是 “精确控制机械部件的运动状态”,控制对象是电机、执行机构等运动部件,参数包括 “位置、速度、加速度、力矩”,目标是 “高精度、高动态响应、高稳定性”,比如让电机从 0 转速快速加速到 1000rpm 且无超调,或让机械臂精准定位到 ±0.01mm。

以机器人为例,根据控制的层次,机器人的运动控制可以分为指令层,轨迹层,运动执行层(电机控制)

运动控制是自动化领域的核心技术,核心目标是通过控制电机的运动状态(位置、速度、加速度、转矩),驱动机械系统(如机器人、机床、传送带)按预期轨迹或规律运动。其技术链条可简化为:目标指令→轨迹规划→电机控制算法→驱动执行→反馈修正,其中电机控制算法是连接“指令”与“执行”的核心桥梁,直接决定运动精度、动态响应和稳定性。

运动控制的基本框架

理解电机控制算法前,需先明确运动控制的整体逻辑,算法在其中的定位如下:

- 指令层:用户输入目标(如“机械臂末端移动到坐标(10,20,30)”“传送带速度保持5m/s”);

- 轨迹规划层:将目标指令分解为连续、平滑的中间轨迹(如S型加减速曲线),避免机械冲击;

- 控制算法层:根据轨迹规划结果和反馈信号(位置、速度、电流),计算电机的控制量(电压、电流、脉冲);

- 驱动层:将控制算法输出的信号转换为电机可识别的驱动信号(如PWM波、脉冲序列);

- 反馈层:通过传感器(编码器、霍尔、电流传感器)实时采集电机状态,回传给控制算法层,形成闭环。

其中,电机控制算法是闭环控制的“大脑”,负责根据“目标与实际的偏差”计算最优控制量,是决定运动性能的核心。

核心电机控制算法

电机控制算法的分类可按“是否依赖反馈”(开环/闭环)和“控制对象”(位置/速度/电流)划分,以下是最常用的几类算法:

1. 开环控制算法

开环控制无需反馈,直接按预设规则输出控制量,适合低成本、低精度场景:

- 脉冲控制(步进电机专属):

原理:通过控制器输出脉冲序列,每1个脉冲对应电机固定步距角(如1.8°/脉冲),脉冲频率决定转速。

特点:结构简单(仅需脉冲发生器),但无修正能力,负载过大或速度突变时易“失步”。

应用:3D打印机、低端数控机床。

2. 闭环控制算法

闭环控制通过反馈信号计算偏差,动态修正控制量,是高精度运动控制的主流,核心算法包括:

PID控制

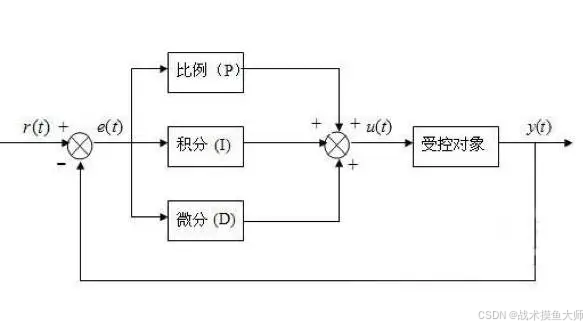

PID(比例-积分-微分)是所有闭环控制的“基石”,通过三个环节协同修正偏差:

- 比例(P):按“当前偏差”输出控制量(偏差越大,控制量越大),快速响应偏差,但可能存在稳态误差;

- 积分(I):按“偏差累积量”输出控制量,消除稳态误差(如电机负载变化导致的速度偏移);

- 微分(D):按“偏差变化率”输出控制量,抑制超调(如电机启动时的冲量)。

在电机控制中的分层应用(三环PID级联):

- 电流环(最内环):最快响应(带宽最高),控制电机绕组电流,抑制电流波动(如负载突变时的电流冲击);

- 速度环(中环):通过调节电流环给定,稳定电机转速(如指令速度500rpm,实际480rpm时,增加电流提升转速);

- 位置环(最外环):通过调节速度环给定,控制机械位置(如目标位置100mm,实际95mm时,提升速度指令补全位置)。

特点:结构简单、易实现,适合大多数工业场景(如伺服电机、变频调速);但对非线性负载(如摩擦、惯性变化)适应性弱。

实际控制中多用PI控制,很少使用微分反馈,微分环节对 “误差变化率” 极度敏感 —— 即使是微小的噪声波动(变化率大),也会被 D 环节放大,导致控制器输出剧烈波动:D 环节的 “超前调节” 仅在 “大惯性、慢响应” 系统中有价值(如温度控制、液位控制),对于电机的速度环,电流环这种响应本身极快的系统反而会导致 “过度反应”。

而且PID 控制器需额外整定K_d(微分系数),但K_d的参数窗口极窄:

- K_d过小:微分作用不明显,无法体现 PID 优势;

- K_d过大:会过度放大噪声,导致系统不稳定;

更关键的是,K_d对电机参数变化(如负载惯量变化、摩擦系数变化)非常敏感 —— 参数微小变化就可能导致微分作用失配,而工业场景中电机负载(如机床切削负载、风机负载)往往是动态变化的,PID 的鲁棒性远不如 PI。

矢量控制(FOC,磁场定向控制):交流电机的“解耦神器”

针对交流电机(如PMSM、BLDC、异步电机)的强耦合特性(电流与转矩、磁通相互影响),FOC通过坐标变换实现“转矩与磁通的独立控制”,让交流电机像直流电机一样易于调控:

- 核心步骤:

- Clark变换:将三相电流(ABC轴)转换为两相静止电流(αβ轴),简化计算;

- Park变换:将αβ轴电流转换为与转子同步旋转的两相电流(dq轴),其中:

- d轴电流(Id):控制磁通(类似直流电机的励磁电流);

- q轴电流(Iq):控制转矩(类似直流电机的电枢电流);

- 对Id和Iq分别进行PID闭环控制(通常Id=0以减少损耗),再通过“Park逆变换”和“SVPWM”转换为三相电压,驱动电机。

特点:转矩控制精确、动态响应快(响应时间<10ms)、效率高,是永磁同步电机(PMSM)和高端直流无刷电机(BLDC)的标配算法;但需高精度位置反馈(编码器)和复杂的坐标变换计算。

直接转矩控制(DTC)

直接转矩控制(Direct Torque Control,DTC)是继矢量控制(FOC)之后发展起来的另一种高性能交流电机控制策略,其核心特点是 “直接以转矩和磁链为控制目标,无需复杂的坐标变换”,尤其在动态响应速度上具有显著优势。

DTC与FOC目标一致(解耦控制),但路径不同:不依赖坐标变换,直接通过“电压空间矢量”控制电机的转矩和磁链:

- 核心逻辑:

- 实时估算电机的实际转矩和磁链(基于电流、电压和电机参数);

- 对比“目标转矩/磁链”与“实际值”,通过开关表直接选择最优电压矢量(逆变器的开关状态),快速修正偏差。

特点:动态响应比FOC更快(适合快速启停场景),算法简单(无复杂变换);但低速时转矩脉动大,精度略低于FOC。

应用:电梯曳引机、注塑机等对响应速度要求高的场景。

模型预测控制(在电机控制中不常用)

MPC是一种先进控制算法,通过“建立电机数学模型”预测未来状态,再优化控制量使未来偏差最小:,在电机控制中不常用,更多用在机器人轨迹规划。

- 核心步骤:

- 基于电机参数(电阻、电感、磁链)建立状态方程(描述电流、速度、位置的关系);

- 预测未来N个时刻的电机状态(如未来5ms的速度);

- 求解优化问题(如最小化“预测状态与目标状态的误差”),输出当前最优控制量;

- 滚动优化(每控制周期重复上述步骤,适应参数变化)。

特点:能处理非线性、多约束(如电流限幅、速度限幅)场景,抗干扰能力强;但计算量大,需高性能处理器(如DSP、FPGA)。

应用:新能源汽车驱动、高精度伺服系统。

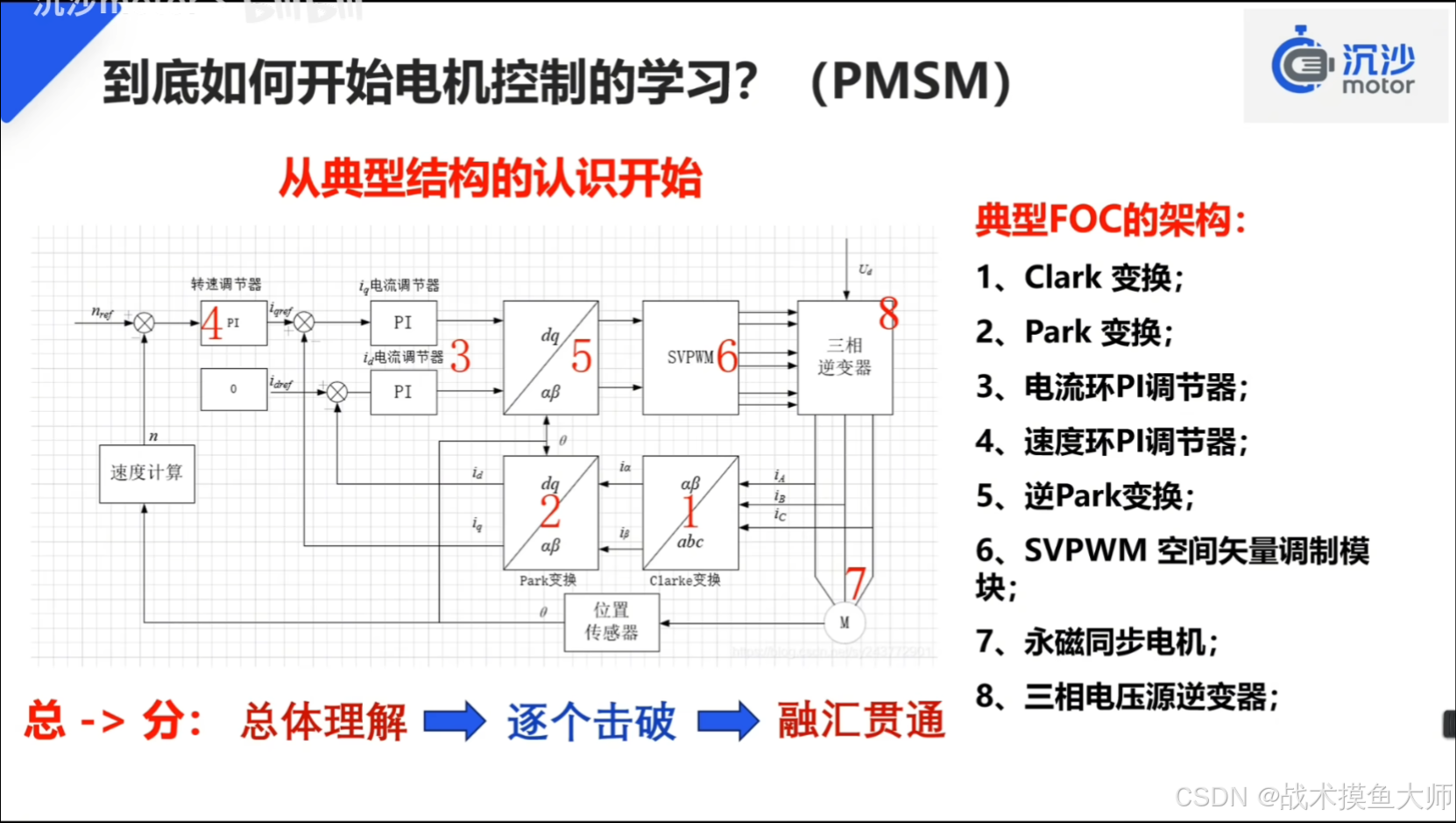

典型电机控制框架

这张图里体现了典型的电机控制框架,系统的输入为目标速度,控制对象为最下角的电机M。

具体流程为:

控制回路

- PI速度环控制器:控制速度,输入为目标转速,输出为q轴目标电流(q轴目标电流与转矩直接相关,所以输出也可以看作是目标转矩)。

- 电流环控制器:使用PI分别控制q轴和d轴的电流,输入为目标电流,输出为dq轴的参考电压

- d轴的参考电流跟电机的类型有关,对于外贴式PMSM电机,idref=0i_{dref}=0idref=0。

- 这里的参考电流到参考电压的转换,只是控制信号的数值转换,不是真的出现了电流与电压的转换,下面的交流直流参考电压转换也是一样。

- 逆Park变换:通过逆Park变换将dq轴参考电压转换为αβ\alpha \betaαβ轴参考电压

- dq轴参考电压是直流的,即一直不变的。αβ\alpha \betaαβ轴参考电压是交流的,即随时间不断变化的。这里的交流/直流只是是数学上的等效变化,并不是真的电压发生了交流和直流的变化。

- 逆Clarke变换:在逆Park变换与SVPWM间还有一个逆Clarke变换,将αβ\alpha \betaαβ轴参考电压转换为三相参考电压

- SVPWM调制器:根据参考电压生成三相逆变器开关信号,控制 IGBT 等功率器件的通断。

- SVPWM相比传统 PWM,能更高效利用直流母线电压(电压利用率高)、减少电流谐波,从而提升电机效率、降低发热,改善动态性能。

- 三相逆变器:根据 SVPWM 的开关信号,将直流母线电压逆变为三相交流电压,供给电机定子绕组。输入为直流母线和SVPWM开关信号

- 直流母线电压可以直接来自直流电源,也可以来自交流电网然后经过整流得到的直流电压,220V的单相电整流完得到310V直流电压。380V三相电整流完得到540V直流电压

观测/反馈回路

观测也好,反馈也好,前馈也好,其实都是一样的,都是反馈/前馈中的一部分。

- 三相电流采集:采集电机的三相定子电流 ia、ib、ici_a、i_b、i_cia、ib、ic(来自逆变器输出或电流传感器)。

- Clarke变换:将三相电流从「abc三相静止坐标系」转换为「αβ两相静止坐标系」的电流 iα、iβi_\alpha、i_\betaiα、iβ。

- 三相系统数学模型复杂(存在耦合、交流分量),转换为两相静止坐标系后,维度降低、模型简化,便于后续处理。

- Park变换: 结合位置传感器提供的转子位置角 θ\thetaθ,将 iα、iβi_\alpha、i_\betaiα、iβ 从「αβ两相静止坐标系」转换为「dq两相旋转坐标系」的电流 id、iqi_d、i_qid、iq。

- dq坐标系是与转子同步旋转的坐标系(若为永磁同步电机,dq轴与转子磁极同步;若为异步电机,与转子磁场同步)。

- 旋转后,原本交流的电流分量 iα、iβi_\alpha、i_\betaiα、iβ 会变成直流分量 id、iqi_d、i_qid、iq(若控制理想),从而将“强耦合的交流系统”转化为“解耦的直流子系统”,方便用PI控制器调节。

不同电机类型与控制算法的匹配

电机类型的特性决定了算法选择,两者需“性格匹配”:

| 电机类型 | 核心控制算法 | 选择原因 |

|---|---|---|

| 步进电机 | 开环脉冲控制 | 无需反馈,结构简单,匹配其“按脉冲步进”的特性;高端场景可加编码器实现闭环PID修正(闭环步进)。 |

| 直流无刷电机(BLDC) | 六步换相(基础)、简化FOC(高端) | 基础应用用六步换相(霍尔传感器+方波电流),低成本;高端需平滑控制时用FOC(正弦波电流)。 |

| 永磁同步电机(PMSM) | 矢量控制(FOC) | 正弦波反电动势需匹配正弦波电流,FOC的dq轴解耦能最大化其高精度、高动态特性。 |

| 异步无刷电机 | 矢量控制(基于转子磁场定向)、V/F控制 | 简单调速用V/F控制(开环,电压与频率成正比);高精度场景用矢量控制(解耦励磁与转矩电流)。 |

算法性能的核心评价指标

判断电机控制算法的优劣,需关注以下指标:

- 动态响应:从“指令变化”到“实际跟随”的时间(如速度从0→1000rpm的响应时间,FOC通常<50ms);

- 稳态精度:稳定运行时的偏差(如位置精度±0.01mm,速度波动±0.1%);

- 抗扰能力:负载突变时的恢复能力(如负载增加50%,速度恢复到目标值的时间);

- 鲁棒性:电机参数变化(如温度导致电阻变化)时的性能稳定性(MPC>PID)。

总结

从开环到闭环,从简单PID到智能MPC,电机控制算法的演进始终围绕一个核心目标:在“精度、速度、稳定性”之间找到最优平衡。实际应用中,没有“最好”的算法,只有“最适合”的算法——低成本场景用PID或开环控制,高精度场景用FOC,快速响应场景用DTC,复杂非线性场景用MPC。理解算法的原理和特性,才能根据需求选择最优方案。

本文只是一个鸟瞰,具体每个环节(如矢量变换,SVPWM,逆变器,DTC控制,PID参数整定)都值得展开一篇blog细细讲解,道阻且长,各位加油!