PCB 局部厚铜工艺:技术升级与新兴场景应用,猎板加工亮点

随着高功率电子设备向 “高集成、低功耗、长寿命” 发展,传统局部厚铜工艺的 “单一增厚、兼容性差” 问题逐渐凸显。现代局部厚铜工艺通过技术迭代,已实现 “多工艺兼容、多场景适配” 的突破,在储能、智能电网等新兴领域快速落地。猎板依托对现代局部厚铜工艺的深度研发,形成了从材料选择到成品交付的全链条优势,为新兴行业提供高性能线路板解决方案。

局部厚铜工艺的技术升级:从 “单一增厚” 到 “多维适配”

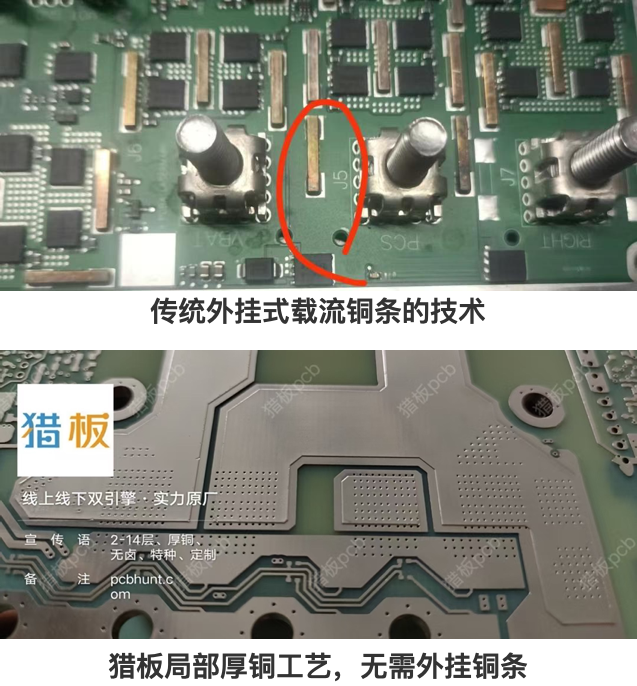

传统局部厚铜工艺主要通过 “单次电镀 + 机械蚀刻” 实现,存在两大局限:一是仅能实现单一厚度增厚,无法满足多功率区域的差异化需求;二是增厚区域边缘粗糙度高(Ra≥5μm),易导致线路短路风险。

现代局部厚铜工艺通过两项核心技术升级实现突破:

一是 “多阶电镀技术”,通过多轮掩膜与电镀参数调整,在同一 PCB 上实现 2oz-10oz 不同厚度的局部增厚,边缘粗糙度控制在 Ra≤2μm;二是 “工艺集成技术”,可与盲埋孔、沉金、阻焊开窗等工艺兼容,例如在局部厚铜区域同步制作 0.1mm 盲孔,满足高密度互联需求。这种升级使局部厚铜工艺从 “单一功能” 转向 “多维适配”,适配更多复杂应用场景。

局部厚铜工艺的新兴场景落地

1. 储能系统:高电流与长寿命需求适配

储能逆变器的直流侧连接区域需承载 500A 以上大电流,且需在 - 30℃~70℃宽温环境下运行 10 年以上。采用 8oz 局部厚铜后,该区域线路电阻从 0.03Ω 降至 0.008Ω,功率损耗减少 77%;同时,通过 “局部厚铜 + 无卤阻焊” 工艺,使 PCB 耐候性提升,经 2000 小时湿热测试(85℃/85% RH)后,铜层腐蚀面积<0.02%,满足储能系统长寿命需求。

2. 智能电网:高可靠性与抗干扰需求匹配

智能电网的继电保护装置需在强电磁干扰环境下稳定运行,且电流采样区域需精准传输微弱信号。采用 4oz 局部厚铜作为电流采样区域,既能承载 200A 工作电流,又通过厚铜层的 “屏蔽效应” 降低电磁干扰(干扰信号衰减 40%);同时,在厚铜区域边缘做阻焊开窗处理,提升散热效率,使装置温升控制在 45℃以内,确保采样精度(误差<0.5%)。

猎板局部厚铜工艺的三大加工亮点

1. 材料创新:高适配性基材组合

猎板针对不同场景需求,定制局部厚铜基材方案:

- 储能场景:选用 Tg 值 180℃、热导率 1.8W/m・K 的高散热基材,搭配 99.99% 高纯度电解铜,确保局部厚铜区域在高温下无变形,载流能力稳定;

- 智能电网场景:采用介电常数稳定(Dk=4.2±0.1)的基材,减少厚铜层对信号的干扰,确保微弱信号传输精度。这种材料定制化使局部厚铜工艺的性能适配性提升 30%。

2. 精密控制:微米级增厚与边缘处理

猎板引入 “激光定位电镀系统”,通过激光扫描定位局部增厚区域,精度达 ±0.01mm,确保增厚区域与设计图纸完全吻合;同时,采用 “电解抛光” 技术处理厚铜边缘,使边缘粗糙度从 Ra=3μm 降至 Ra=1.5μm,避免线路短路风险。目前,猎板可稳定制作最小面积 0.5mm×0.5mm 的局部厚铜区域,且铜厚偏差控制在 ±3%,高于行业 ±5% 的标准。

3. 成本优化:精益生产降本

猎板通过 “模块化生产” 降低局部厚铜工艺成本:将局部厚铜的掩膜制作、电镀、检测等环节标准化,形成模块生产线,使小批量订单的加工成本降低 15%;同时,通过 “材料利用率优化”,将基材裁剪损耗从 8% 降至 5%,进一步控制成本。在保障性能的前提下,为客户提供高性价比方案,例如某储能客户采用猎板局部厚铜方案后,单块 PCB 成本降低 22%。

局部厚铜工艺的技术升级为新兴行业提供了更优解,而猎板通过材料创新、精密控制与成本优化,进一步释放了该工艺的应用价值。无论是储能系统的高电流需求,还是智能电网的高可靠性需求,猎板都能提供定制化局部厚铜解决方案,助力新兴行业设备性能升级与成本控制。