DIC技术助力金属管材全场应变测量:高效解决方案

在石油管道、汽车排气系统、航空航天液压管路等工业场景中,金属管作为关键承力部件,其拉伸性能(如弹性极限、颈缩行为、断裂韧性)直接影响结构安全性和使用寿命。

实际应用中,选用合适的管材非常重要,通过静态试验如拉伸、压缩或动态试验如疲劳、高速冲击等评估材料的整体性能,为管材选择以及确保管材的安全性、可靠性提供理论依据。

一、方案背景

金属管材力学性能直接影响安全性和可靠性。传统的测量方法难以捕捉全场应变分布,因为其局限性在管材力学性能测试方面有诸多限制。

DIC技术具有非接触、全场测量、极端环境适用等特点,尤其适用于分析复杂载荷下的非均匀变形、局部应变集中和动态响应,可定位应变集中区域,输出应变-时间曲线,在管材力学性能定量测量和分析中具有显著优势。

二、DIC技术应用的重要性

-

全场应变映射:实时输出金属管表面的全场位移场与应变场(包括轴向应变、横向收缩应变);

-

失效机理研究:通过全场应变分布揭示颈缩起始位置、裂纹扩展路径的微观机制。

-

材料性能验证:提取沿管材中心线的线应变分布曲线,定位应变集中区域,修正有限元仿真中的本构模型参数

三、金属管拉伸变形DIC测量

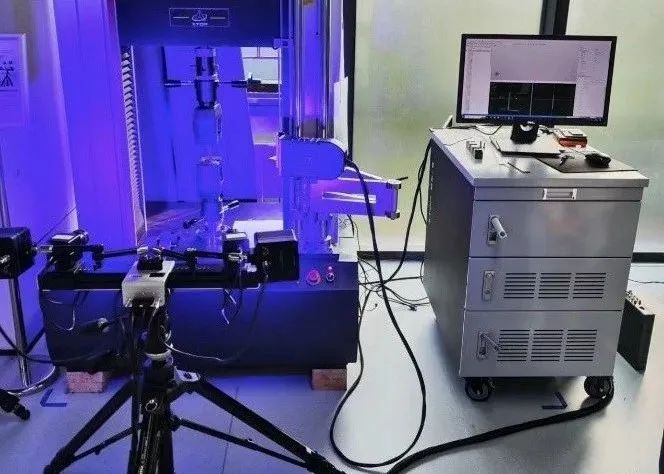

试验系统

万能试验机、新拓三维XTDIC双目DIC测量系统、计算机以及DIC测试分析软件。

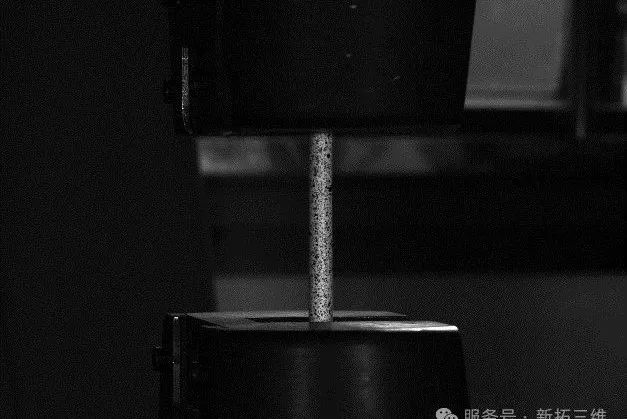

试验目的

利用万能试验机,结合DIC实验技术方法测试圆管样品拉伸过程中的表面应变。

四、DIC测试分析结果

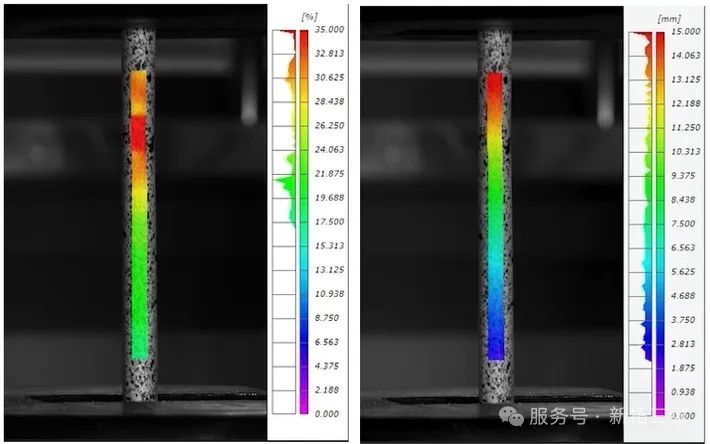

1、全场位移与应变场重建

位移场(轴向位移):颜色映射显示最大位移15mm(断裂前瞬间)。

应变场(轴向应变):高应变区(红色)集中在颈缩区,最高应变35%。

金属管变形应变场&金属管变形位移场

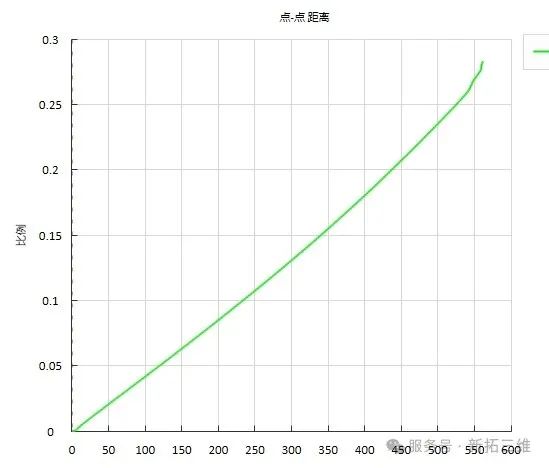

2、线应变分布曲线

提取方法:沿金属管中心线设定纵向积分路径,统计平均应变。

曲线特征:初始均匀应变、颈缩区突变、断裂点峰值。

线应变曲线

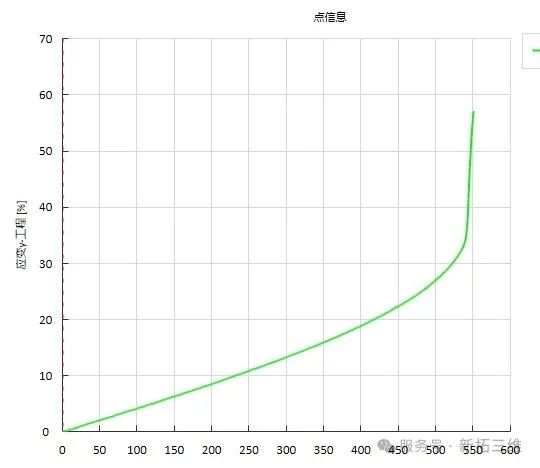

3. 关键点应变-时间曲线

监测点:颈缩区中心点、夹持端参考点。

曲线分析:关键点应变速率在断裂前内急剧上升,斜率变化率提示断裂风险。

(附:时间-应变曲线,标记屈服点、颈缩起始点、断裂点)

关键点应变曲线

五、实验结论

采用新拓三维XTDIC三维全场应变测量系统,实现了金属管拉伸至断裂的全场高精度监测。软件输出的应变场云图与断裂判据参数,为材料本构模型修正与结构安全设计提供了直接依据。

1、实时输出金属管表面的全场位移场与应变场(包括轴向应变、横向收缩应变)。

2、提取沿管材中心线的线应变分布曲线,定位应变集中区域。

3、分析特定关键点(如断裂起始点)的应变-时间曲线,研究材料屈服至断裂的演化规律。