UR10e 机器人如何通过扭矩控制接口实现高效装配

UR10e机器人凭借其灵活性和高精度控制,在工业装配领域中脱颖而出。相较于传统的刚性位置控制系统,UR10e通过引入扭矩控制接口,实现了对外部力的精确感知和实时调整,大大提升了装配效率和质量。这种技术创新解决了传统系统在复杂物理交互和动态环境变化中的局限性,并为多个行业提供了可靠的解决方案。

扭矩控制与阻抗控制的工作原理

扭矩控制和阻抗控制是两种关键的力控制技术。扭矩控制通过监测并调节机器人的关节力矩,实现对环境力的精确感知。这使得机器人可以在复杂的装配任务中灵活应对环境变化。阻抗控制则定义了机器人与环境之间的动态关系,允许机器人以更柔和的方式进行物体互动。相比传统的刚性控制方式,这两种技术显著增强了机器人在装配任务中的适应性和安全性。

优傲的直接扭矩控制接口

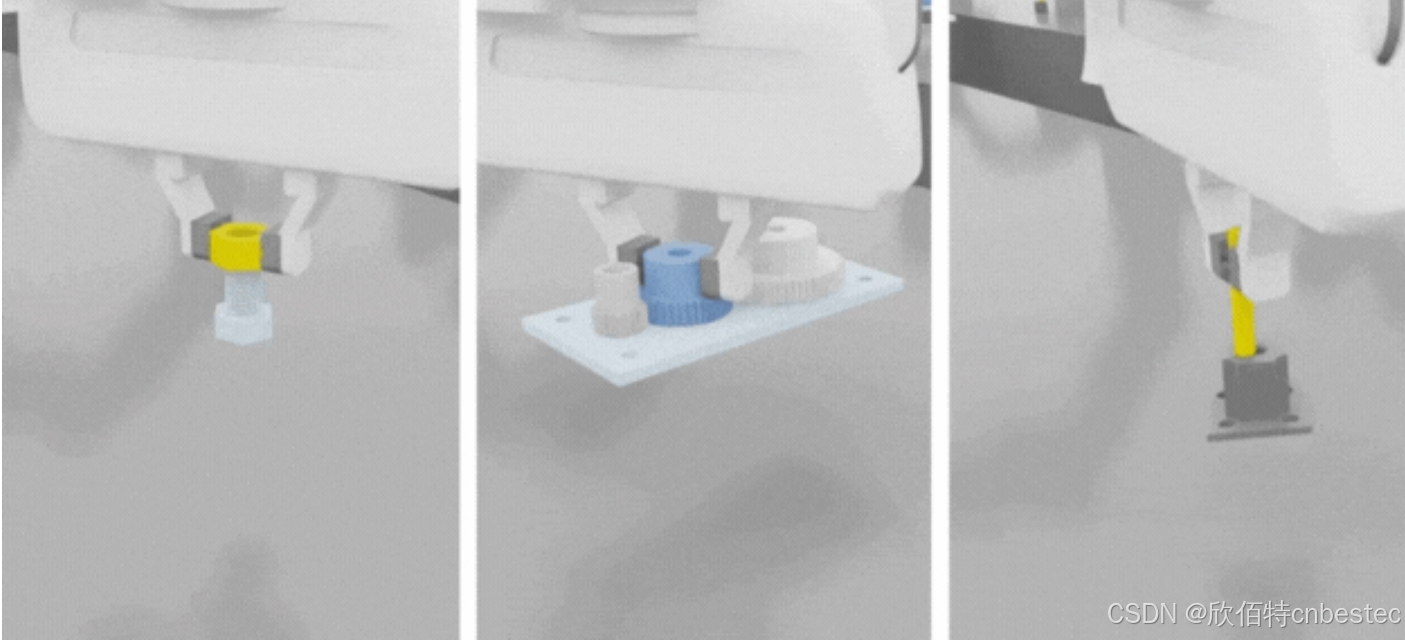

优傲(Universal Robots)的UR10e机器人配备了先进的直接扭矩控制接口,用户可以直接访问和调整机器人关节的力矩数据。这一特性使得UR10e在装配过程中能够实现高精度的力感知与控制。例如,在齿轮组装任务中,机器人可以基于实时反馈来调整力矩,确保齿轮的准确对齐。这种方法不仅提高了装配效率,还减少了因力度不均导致的质量问题。

UR10e协作机器人如何实现高效装配

UR10e机器人利用扭矩控制接口实现了外部力的精确感知与实时调整,特别适合需要高精度和灵活性的任务。此外,强化学习技术的应用进一步增强了UR10e在动态环境下的表现。结合视觉、语言和动作模态,机器人能够完成更加复杂的装配任务。

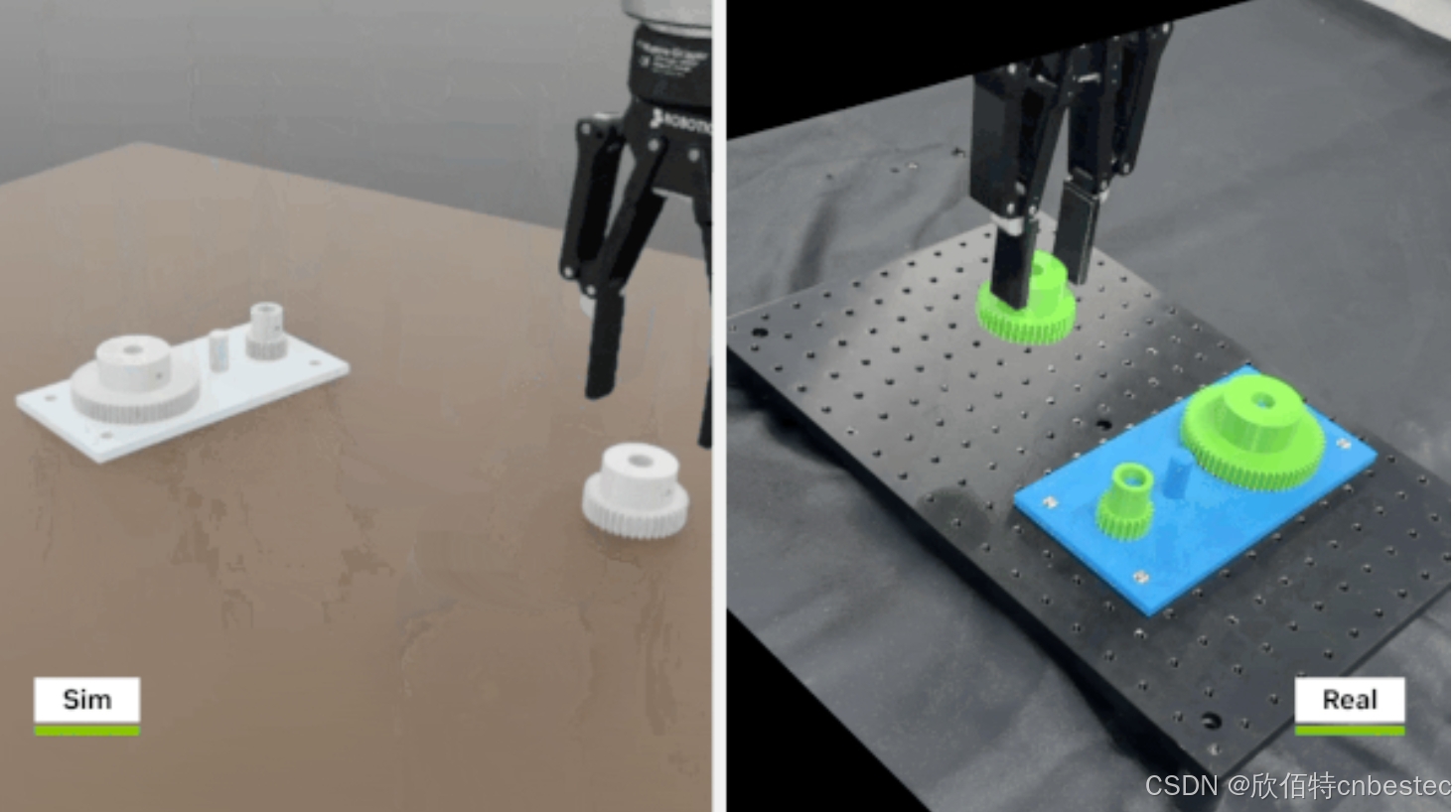

NVIDIA Isaac Lab: 强大的训练平台

NVIDIA Isaac Lab为UR10e提供了一个高效的训练和仿真平台,通过结合合成数据和真实数据,极大地提升了训练效率和任务执行能力。Isaac Sim和ROS2的兼容性使得研究人员能够在仿真环境中开发、测试和验证算法,为UR10e在实际应用中提供了坚实的基础。

PPO算法在UR10e上的应用

Proximal Policy Optimization (PPO)算法在UR10e的强化学习任务中表现出色,它在多个基准任务上展示了优越性能,为工业装配提供了可靠的技术支持。实验数据显示,PPO算法能够有效提升学习效率和任务完成能力,适用于复杂装配任务。

真实场景中的鲁棒性测试

UR10e机器人在面对不同初始条件和外部干扰时,展示了稳定的装配性能。结合NVIDIA技术的支持,UR10e在工业自动化领域展现了卓越的适应性和可靠性。

UR10e机器人通过扭矩控制接口和先进技术支持,成为了现代工业装配的理想选择。其精确的力感知与实时调整能力,加上强大的仿真训练平台,为提高装配效率和产品质量提供了新的可能。UR10e不仅克服了传统装配系统的限制,还推动了工业自动化向前迈进了一大步。