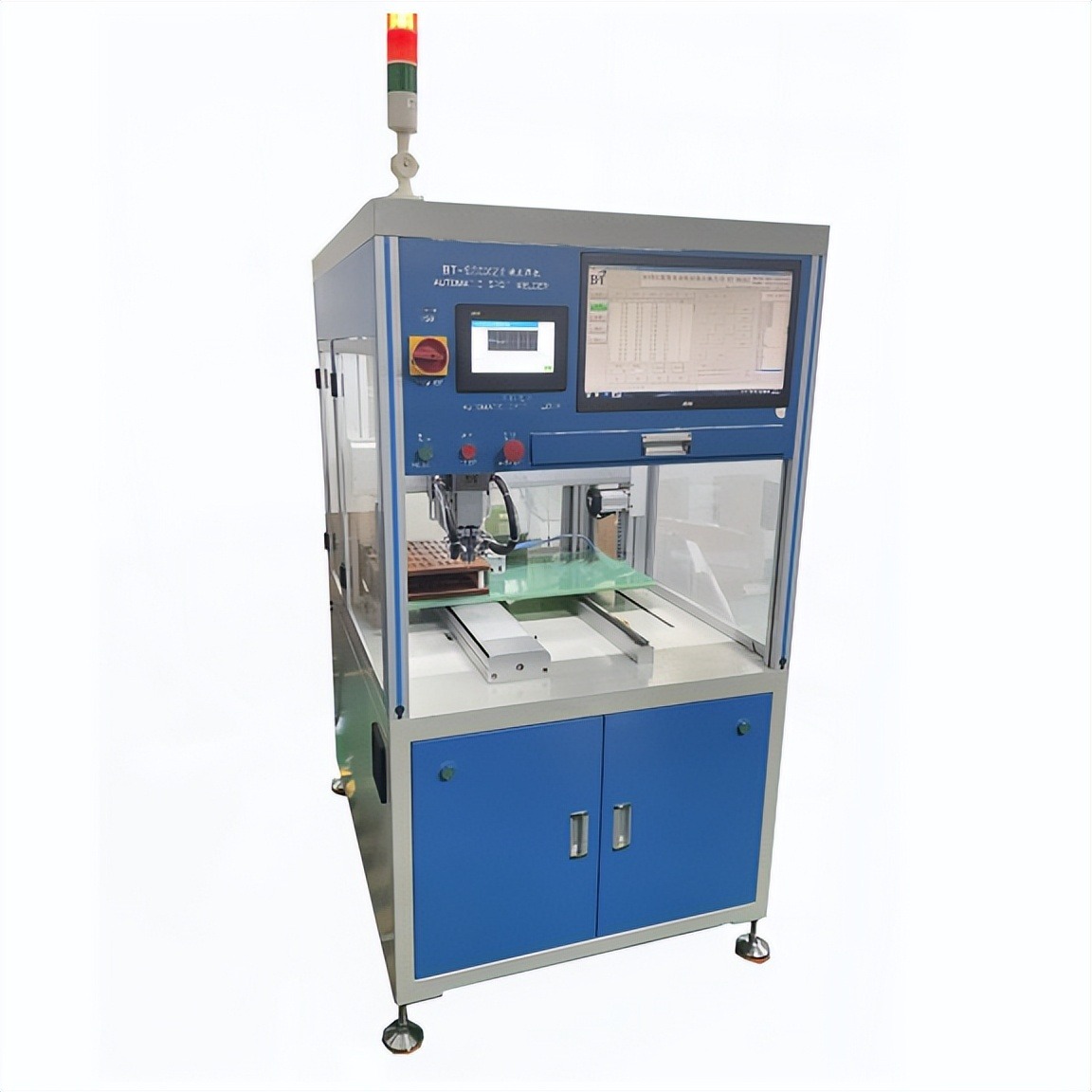

电动车动力电池自动点焊机|深圳比斯特自动化

电动车动力电池自动点焊机是电动汽车动力电池包生产线上的关键工艺装备。它的主要功能是将单个锂离子电芯通过焊接方式连接成电池模组,最终组合成完整的电池包。这台设备的焊接质量直接决定了电池组的导电性能、安全可靠性和使用寿命。

该设备的核心技术是电阻点焊工艺。其工作原理是通过电极对电芯的极耳部位施加压力,并瞬间通以强大电流。电流流经金属极耳时因其自身电阻产生高温,使局部金属材料熔融并重新凝固,形成稳定的焊点。整个过程要求在极短时间内完成,以避免过多热量影响电芯内部的化学材料。

一套完整的自动点焊机由多个子系统协同工作。焊接电源系统负责提供精确可控的焊接能量;焊枪机构负责施加稳定的压力和传导电流;精密夹具确保电芯的精确定位和固定;视觉定位系统通过相机识别焊接位置;核心的控制系统则统筹协调各部件动作,并精确控制每个焊点的电流、时间和压力参数。

设备的工作流程完全自动化。上料装置将电芯放入专用夹具中,夹具将电芯紧紧固定并精确定位。视觉系统对焊接区域进行定位补偿后,焊枪按预设路径移动至焊接点。电极压下接触工件后,电源立即释放精确控制的焊接能量。完成一个焊点后,焊枪移至下一工位,直至完成所有焊接任务。整个过程中,设备会实时监测焊接质量。

质量控制是焊接过程的关键环节。先进的点焊机配备了在线监测系统,通过实时采集每次焊接的电流、电压和压力等参数,形成质量判读曲线。系统将实时数据与标准工艺曲线进行比对,一旦发现异常立即报警并标记不良焊点位置。这种实时反馈机制确保了产品质量的一致性和可追溯性。

设备运行对环境有一定要求。焊接质量易受环境湿度影响,通常需要在干燥环境下运行。电网电压波动和压缩空气压力变化也会影响焊接稳定性,因此需要配备相应的稳压和稳压装置。保持环境稳定是保证焊接质量的重要前提。

日常维护保养对设备至关重要。需要定期清洁和更换电极头,防止氧化层导致电阻增大;检查电力电缆连接状态,确保能源传输稳定;校准视觉定位系统,保证识别精度;检查气动系统密封性,维持压力稳定。这些维护工作直接影响设备的使用寿命和焊接质量。

总的来说,电动车动力电池自动点焊机是集精密机械、电子控制、机器视觉和焊接工艺于一体的高端制造装备。它通过高度自动化的方式,实现了动力电池模组的高效率、高质量、高一致性生产,为电动汽车产业提供了关键的技术支撑和品质保障。随着电动汽车行业的快速发展,这种设备的技术进步对整个产业链具有重要意义。