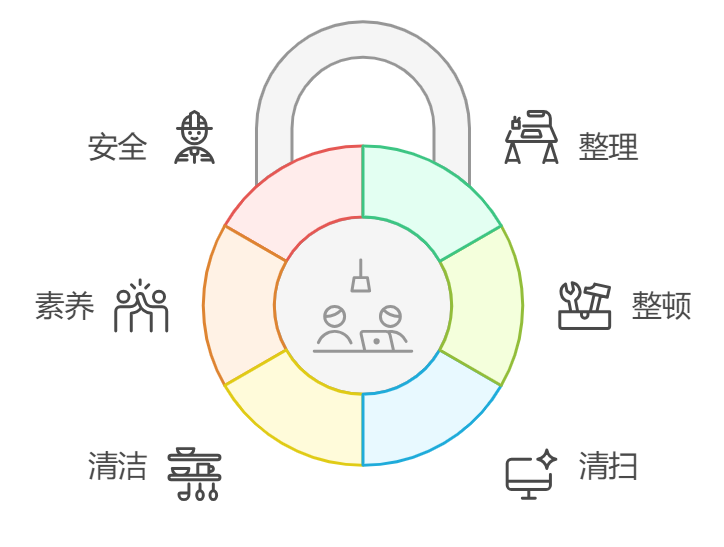

什么是车间 6S 管理,如何实现人、事、物有序可控

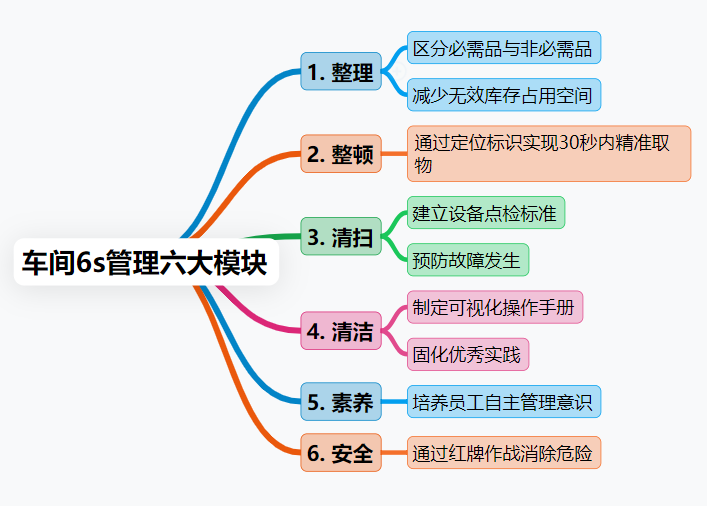

在制造业车间管理中,6S(整理、整顿、清扫、清洁、素养、安全)虽被广泛推行,但许多企业仅将其视为表面的卫生管理,导致生产现场仍存在物料寻检耗时、工具管理混乱、异常响应滞后等问题。本文聚焦 6S 管理的本质逻辑,解析其从 “形象工程” 向 “有序可控系统” 的转型路径,结合生产管理系统的应用,提供标准化落地方案。

文章首先指出传统 6S 执行的三大误区:将其等同于卫生检查、缺乏管理逻辑传导、未与生产流程结合,导致员工被动执行、效果不可持续。

今天咱就聊聊: 车间6S,到底应该怎么理解,怎么做,才能真正起作用?

一、为什么很多厂的6S流于表面?

1. 把6S当“卫生检查”,不是管理系统

很多主管眼里的6S = “地上不能有垃圾,工具要放整齐”。 甚至有的厂专门成立6S检查小组,每天巡查,谁桌面乱罚谁钱。

车辆管理系统模板>>>https://s.fanruan.com/zvnap结果:大家一检查前赶紧收拾,检查完又恢复原样。

2. 没人解释“整洁背后的管理逻辑”

员工理解的6S: “就是搞卫生、搞形象。” 没人告诉他们:

- 为什么要这样摆放?

- 这样做对生产有什么好处?

- 为什么流程要固定?

所以,6S变成“任务”,没有变成“习惯”和“意识”。

3. 问题发生时,流程没跟上

- 紧急改单来了,工具乱扔,找不到。

- 临时调人,人走流程没交接,设备参数出错。

- 物料短缺,仓库和车间信息不同步。

说明:6S不是为了拍照片好看,而是流程、信息、资源的“控”,可惜很多厂没做到。

二、6S的真正本质:不是整洁,而是“有序可控”

整理、整顿、清扫、清洁,这些动作, 目的不是好看,而是为了让“人、事、物”有序可控。

什么叫“有序”?

- 物料在哪里,谁都知道。

- 工具归位,换班不会丢。

- 文件版本,员工看的是最新的,不用猜。

什么叫“可控”?

- 设备什么状态,系统记录、负责人心里都有数。

- 紧急改单,知道谁负责,怎么调整,不慌乱。

- 新人来了,知道怎么干,不靠老员工“手把手带”。

一切目的是:车间不是靠人盯,而是靠标准和流程自己跑。

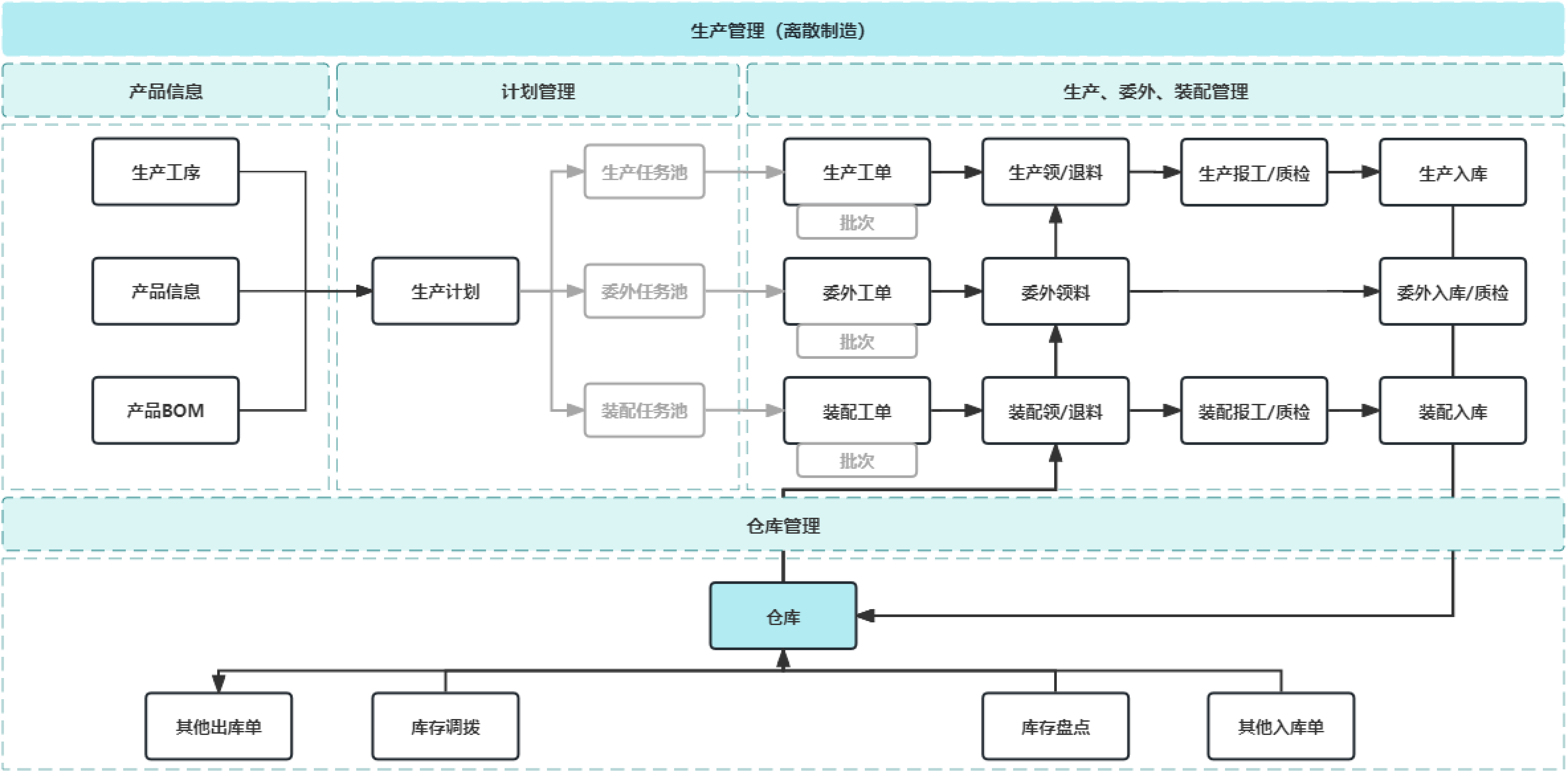

三、如何用生产管理系统进一步做好6S管理?

说实话,很多厂做6S做到后面,都会遇到一个瓶颈:

人做得再好,也做不到“信息流自动化”“标准执行一致性”,更做不到“异常预警”。

怎么办? 答案:用生产管理系统,把6S的动作、数据、流程,全部系统化。

怎么做?分五步说清楚:

1、让物料、工具、设备实现数字可视

过去: 物料摆放位置靠标签,工具靠画线,设备状态靠人记。

用系统后:

- 物料管理:简道云生产管理系统,给每个物料设唯一编码,扫码入库出库,位置实时可查。

- 工具管理:关键工具编号归档,借用、归还扫码记录。

- 设备管理:设备状态、维护周期、异常记录,系统实时显示。

物料、工具、设备随时可查、去向透明、避免丢失混乱。

2、把清扫、点检、保养变成系统任务

过去: 靠主管排班,员工记,搞纸质点检表。 出了事:“今天是不是忘点检了?”没人说得清。

用系统后:

- 清扫、点检、保养任务系统自动生成(按天、周、月)。

- 员工手机接任务,完成后扫码确认。

- 未完成或延迟,系统自动提醒,严重超期触发管理层预警。

任务标准化,执行不靠记忆,人走流程不乱。

3、异常信息自动上报、自动闭环

过去: 出问题靠喊、靠微信群通知,跟踪全靠人。

用系统后:

- 异常发生,现场扫码上报,拍照上传。

- 系统按预设规则自动通知责任人。

- 整改措施、完成状态全部留痕。

- 数据可追溯,闭环管理。

异常处理有迹可循,不推诿、不遗忘。

4、SOP(标准操作)系统内可查、动态更新

过去: SOP打印贴墙或放抽屉,新人入职靠老员工手把手。

用系统后:

- 每个工位、每道工序的SOP电子化,员工扫码即可查阅。

- SOP更新同步推送,不怕用错版本。

- SOP学习记录、掌握程度系统化考核。、

流程知识数字化,新员工快速掌握,减少人为误差。

5、数据分析,反推6S改进

过去: 现场问题靠主管经验判断,改进随意。

用系统后:

- 系统自动收集物料滞留、工具遗失、设备异常、任务延误等数据。

- 通过仪表盘看板,自动分析问题高发点。

- 持续优化6S标准和现场布局。

6S改进靠数据说话,不靠拍脑袋。

6S的本质,从来不是整洁,而是“让人、事、物有序可控”。

整洁只是表象, 真正的6S,是让生产不靠人盯,流程自己跑,资源自己“说话”, 出了问题,能快速定位、快速响应、快速解决。

只做表面,叫“清洁”;做到核心,才叫“管理”。

车间 6S 管理核心问题 Q&A

1. 认知误区类问题

问:6S 管理是否等同于车间卫生清洁?

答:不等同。

- 卫生清洁是 6S 的基础动作(清扫、清洁),但核心目标是通过系统化手段实现 “有序可控”:

• 有序:物料、工具、设备位置可快速定位(如扫码查询物料库位),流程标准化(如 SOP 电子化避免版本混乱);

• 可控:异常问题自动上报闭环(如设备故障扫码报修后,系统 2 分钟内通知维修员),任务执行可追溯(如点检记录自动存档)。 - 案例对比:某企业单纯推行卫生检查时,工具丢失率 15%,引入系统管理后,通过工具编号绑定与借用记录,丢失率降至 2%。

2. 系统落地类问题

问:中小企业如何低成本实现 6S 管理系统化?

答:推荐 “简道云 + 微信 / 钉钉” 轻量级方案,总成本<2000 元 / 年:

- 物料可视化:

-

- 用简道云 “资产管理” 模板,为每种物料生成唯一二维码标签(含名称、型号、安全库存),仓库员工扫码出入库,系统自动更新库存位置。

- 任务自动化:

-

- 在钉钉 / 企业微信中设置 “每日清扫任务”,员工完成后拍照上传系统打卡,未完成时系统 17:00 自动提醒责任人。

- 异常闭环管理:

-

- 设计 “异常提报表单”,员工发现设备异响等问题时,扫码填写表单(含定位、照片),系统按规则自动分配给对应班组(如机电班负责设备类问题),4 小时未处理则触发主管预警。

- 工具成本:简道云基础版免费,企业微信 / 钉钉基础功能免费,仅需采购二维码标签打印机(约 500 元)。

3. 持续优化类问题

问:如何避免 6S 管理流于形式,保持长效?

答:建立 “数据驱动 + 考核联动” 机制:

- 量化指标监控:

-

- 系统自动生成《6S 效能报表》,包含:

・物料寻检耗时(目标:<5 分钟 / 次);

・工具借用超时率(目标:<3%);

・异常响应及时率(目标:>95%)。

- 系统自动生成《6S 效能报表》,包含:

- 考核挂钩:

-

- 将报表指标纳入班组 KPI(权重 10%),例如:

・物料寻检耗时连续 2 周达标,奖励班组 500 元;

・工具丢失率超 5%,扣除班长绩效 2%。

- 将报表指标纳入班组 KPI(权重 10%),例如:

- 定期复盘:

-

- 每月召开 6S 改进会议,基于系统数据定位高频问题(如某区域物料滞留率高),调整现场布局或优化流程(如将高频物料移至工位附近)。

- 案例效果:某电子厂实施该机制后,异常响应及时率从 60% 提升至 92%,员工主动提报改进建议数量增长 3 倍,形成持续优化的管理闭环。