可编辑150页PPT | 某制造集团产业数字化转型规划方案

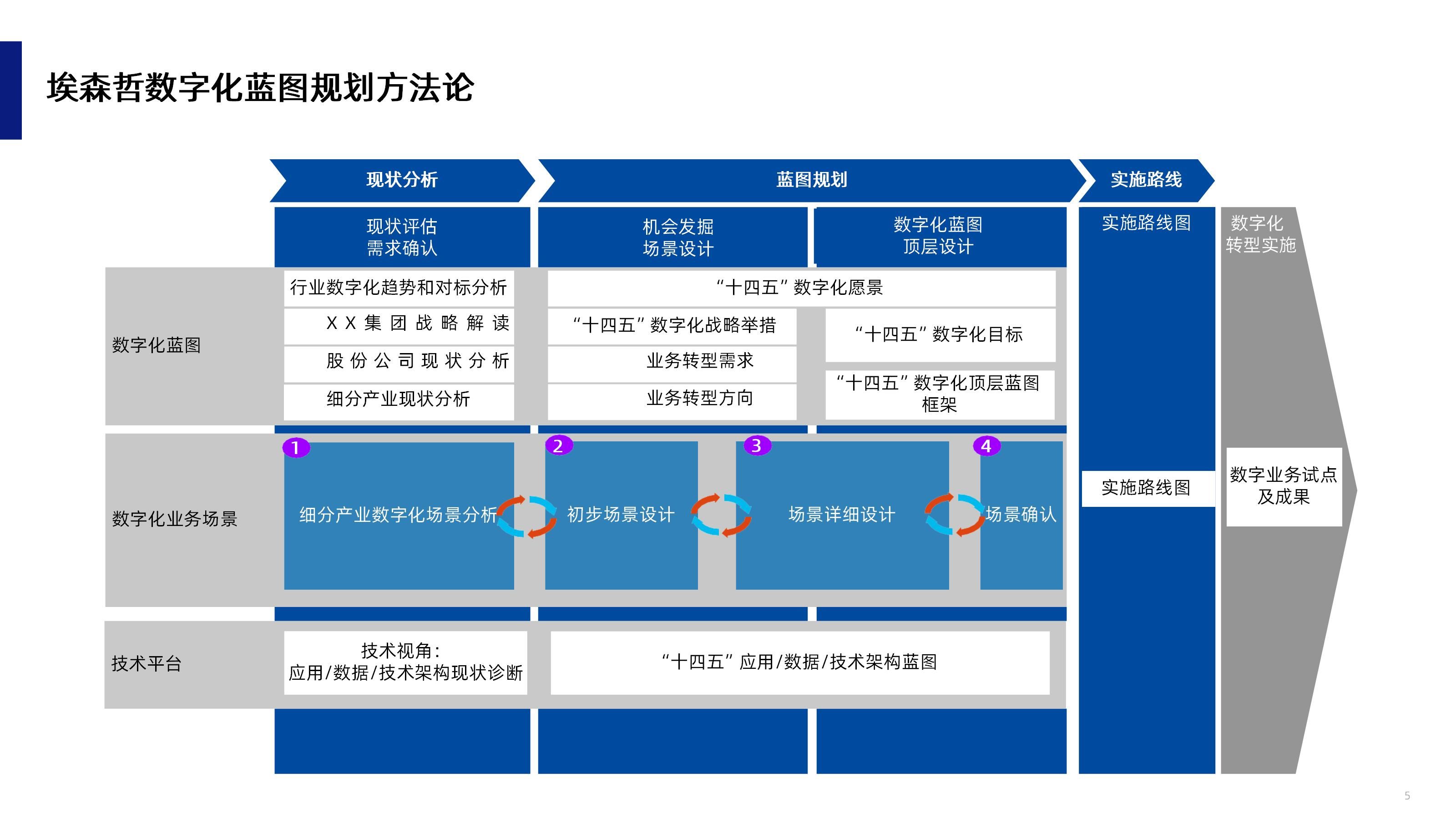

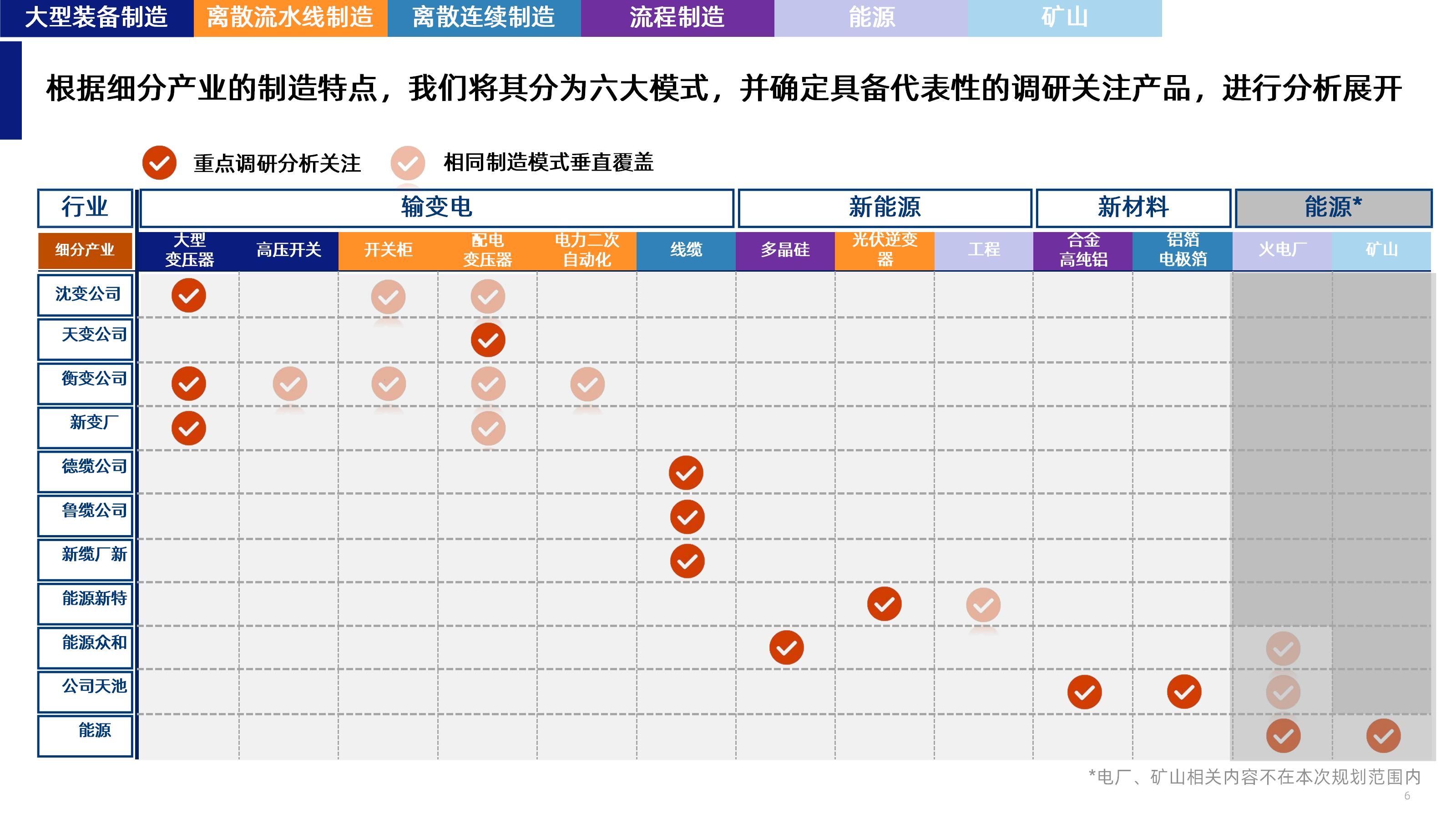

推荐摘要:某制造集团产业数字化转型规划方案,直击传统制造向智能智造跃迁的核心命题。该集团作为装备制造领域龙头,业务横跨工程机械、农业机械、能源装备三大板块,拥有12个生产基地、400余家供应链企业,但面临设备联网率不足30%、生产周期比行业标杆长22%、客户定制需求响应滞后等突出矛盾。咨询团队通过8周实地调研,发现其数字化断层明显:车间层数控机床与AGV小车未打通,导致物料搬运空驶率高达45%;管理层ERP系统与MES系统数据延迟超6小时,影响排产决策时效性;生态层缺乏统一数据接口,与上下游企业协同效率低下。

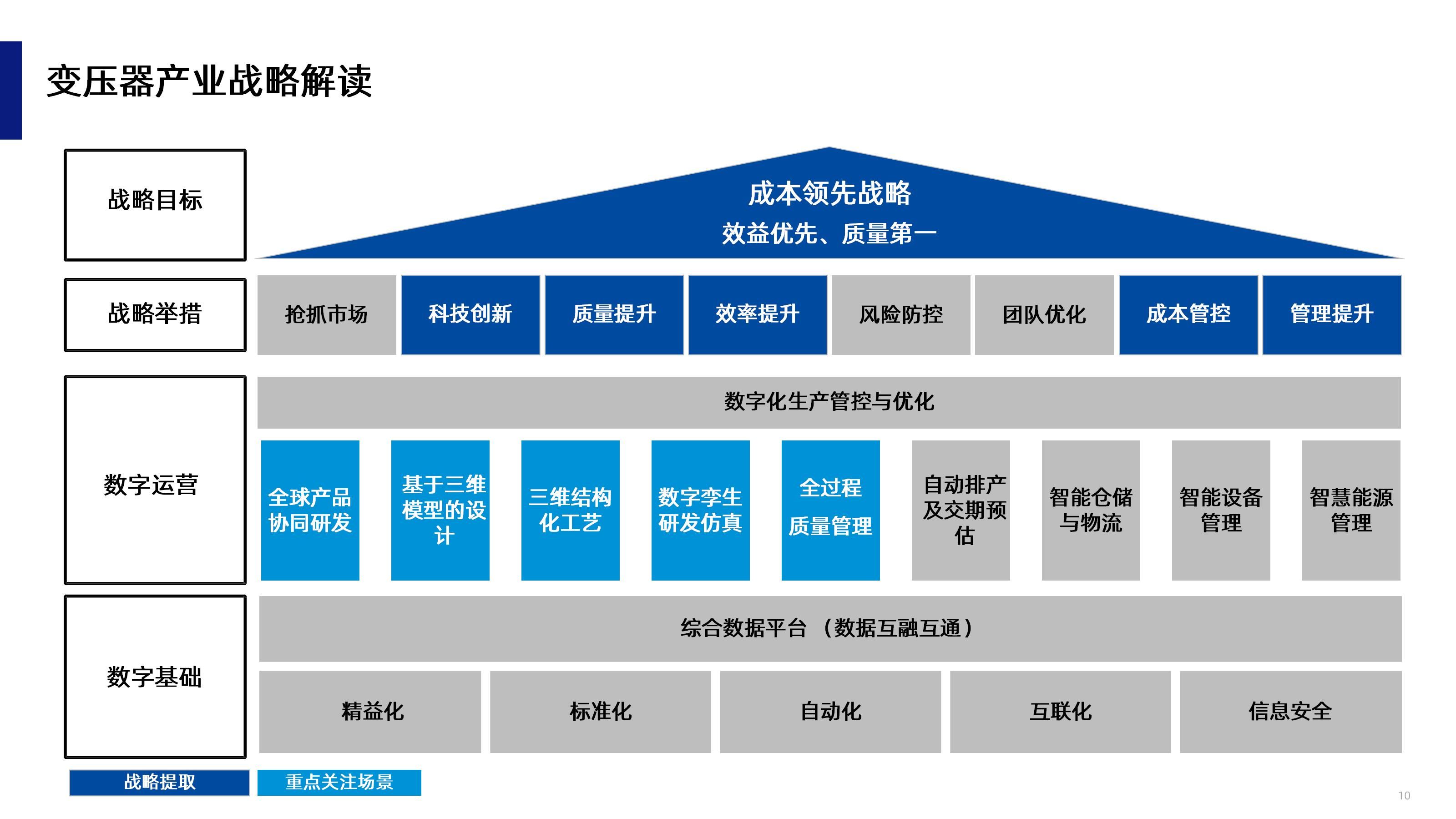

规划方案以“全要素、全链条、全场景数字化”为突破口,构建“三维一体”转型架构。物理维度聚焦智能工厂建设,在长沙、徐州两大基地部署5G专网,实现2000余台设备实时数据采集,通过数字孪生技术将设备故障预测准确率提升至92%;流程维度打造柔性制造系统,基于AI算法重构订单分解、工艺规划、生产调度逻辑,使小批量订单交付周期缩短35%;生态维度搭建产业互联网平台,开放设计、采购、物流等8类API接口,吸引120家核心供应商接入,将供应链协同周期从15天压缩至5天。

技术路线选择兼顾实用性与前瞻性。车间层采用“边缘计算+工业协议转换”方案,低成本实现老旧设备联网,单台改造费用控制在8000元以内;平台层基于阿里云工业互联网平台构建数据中台,集成PDM、SCM、CRM等12个异构系统,消除数据孤岛;应用层引入西门子MindSphere行业套件,快速落地质量追溯、能耗优化等场景化应用。针对集团多业务板块特性,设计“共性平台+个性插件”架构,核心模块统一开发,工艺参数等差异化功能由各业务单元自主配置,平衡标准化与灵活性。

实施策略分四步走:2024年完成两大标杆工厂改造,验证智能排产、远程运维等关键场景;2025年将成功经验复制至6个区域基地,实现核心业务系统全云化;2026年向供应链伙伴推广协同平台,构建覆盖500家企业的数字生态;2027年探索服务型制造转型,基于设备运行数据开发预测性维护、产能共享等增值服务。风险管控重点突破三大难题:针对员工数字化技能短板,与德国弗劳恩霍夫研究所合作建立智能制造实训中心,三年内完成5000名一线工人认证;为解决数据安全顾虑,采用“联邦学习+区块链”技术,确保跨企业数据流通可追溯、不可篡改;面对组织变革阻力,设立集团数字化转型办公室,将数字化指标纳入子公司负责人考核,权重不低于20%。

预期成效显著:运营层面,设备综合效率(OEE)提升18%,单位产品能耗下降15%;市场层面,客户定制化订单占比从25%提高至40%,带动毛利率提升3个百分点;战略层面,数字化转型将推动集团从“设备供应商”向“系统解决方案提供商”转型,五年内新增服务收入占比超20%,巩固其在全球高端装备市场的领先地位。

部分精彩内容: