【74页PPT】MES简介(附下载方式)

篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92808811/91860746

资料解读:【74页PPT】MES简介

详细资料请看本解读文章的最后内容。制造执行系统(MES)作为制造业信息化建设的核心技术之一,在提升企业生产效率、优化资源配置、增强核心竞争力等方面发挥着关键作用。以下将结合《【74 页 PPT】MES 简介》的核心内容,从概念内涵、发展脉络、功能体系、应用价值及实施路径等维度展开深度解读。

一、MES 的本质定义与发展演进

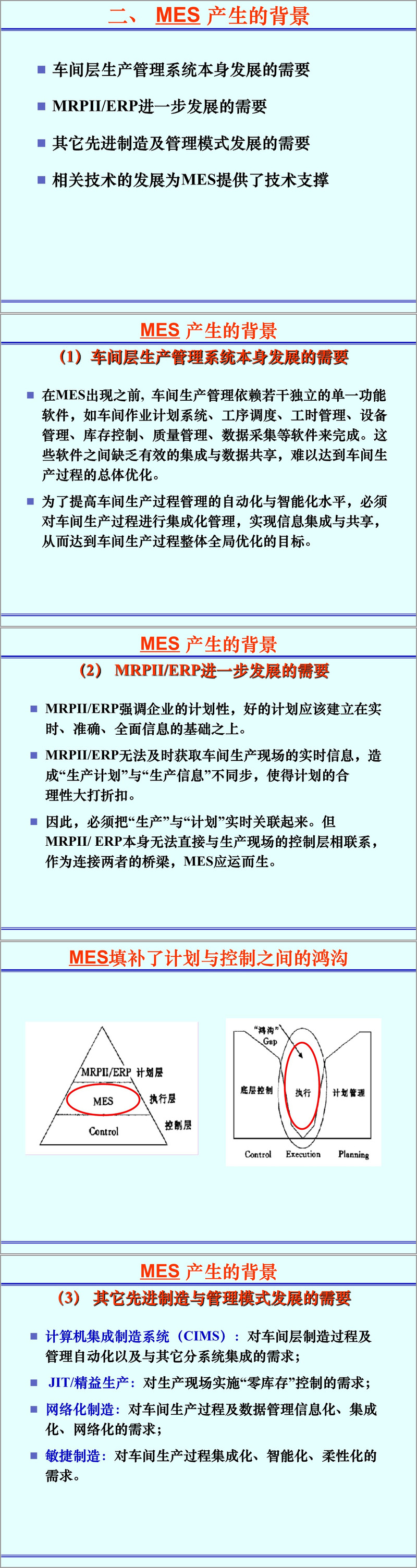

MES 是 “Manufacturing Execution System” 的缩写,中文译为 “制造执行系统”,是面向车间层的生产过程管理与实时信息系统,核心使命是解决生产任务的执行问题,打通计划层与控制层之间的信息壁垒。其发展历程可追溯至 20 世纪 80 年代末,由美国先进制造研究机构(AMR)首次提出概念,1992 年 MES 国际联合会(MESA)成立并推动标准化,1999 年美国国家标准与技术研究所(NIST)进一步规范模型,形成了从理论到应用的完整体系。

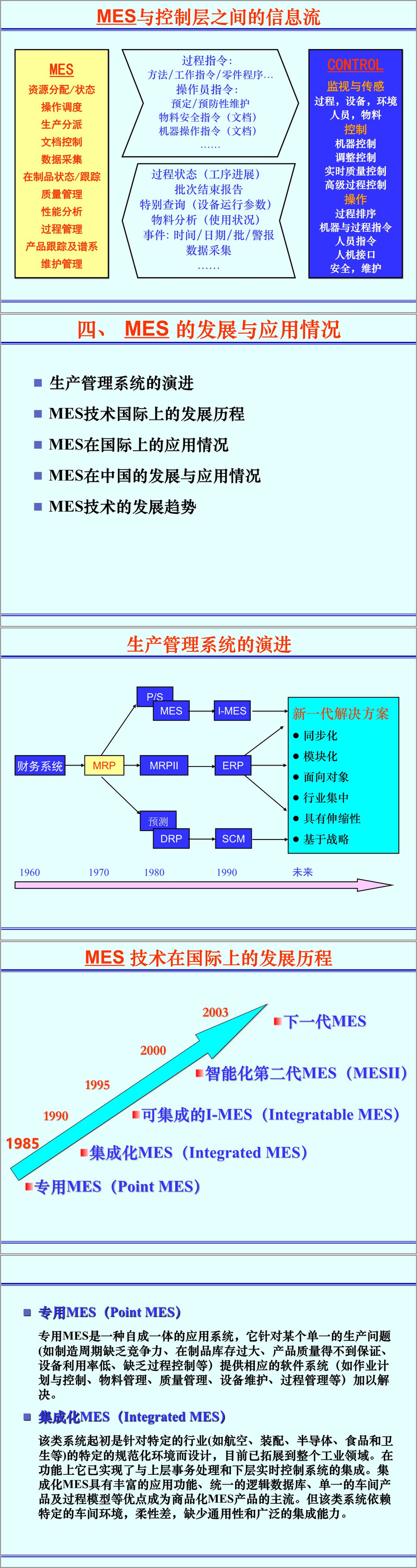

从技术演进看,MES 经历了四个阶段:专用 MES(针对单一生产问题开发独立系统)、集成化 MES(实现计划层与控制层集成,具备统一数据模型)、可集成 MES(I-MES)(采用模块化组件技术,支持快速重构与即插即用)、智能化 MES(MESII)(通过设备智能实现生产自动化,支持协同制造)。当前,新一代 MES 更强调同步化、模块化、行业适配性及网络化制造能力。

二、MES 的核心功能与价值逻辑

MES 的功能体系围绕生产过程的全要素管理展开,涵盖 12 大核心模块:

- 资源分配与状态管理:实时跟踪设备、物料、人员等资源状态,优化资源调度效率。

- 操作调度与生产分派:基于优先级与工艺规则生成详细作业计划,动态调整生产流程。

- 数据采集与文档管理:通过条码、传感器等手段实时采集生产数据,管理工艺文件、变更通知等文档。

- 质量管理与过程控制:集成 SPC/SQC 工具,实时监控质量参数,支持异常预警与追溯。

- 设备维护与绩效分析:建立预防性维护计划,通过 OEE 等指标评估生产效率。

- 产品跟踪与谱系管理:实现从原料到成品的全生命周期追溯,记录生产批次、工艺参数等关键信息。

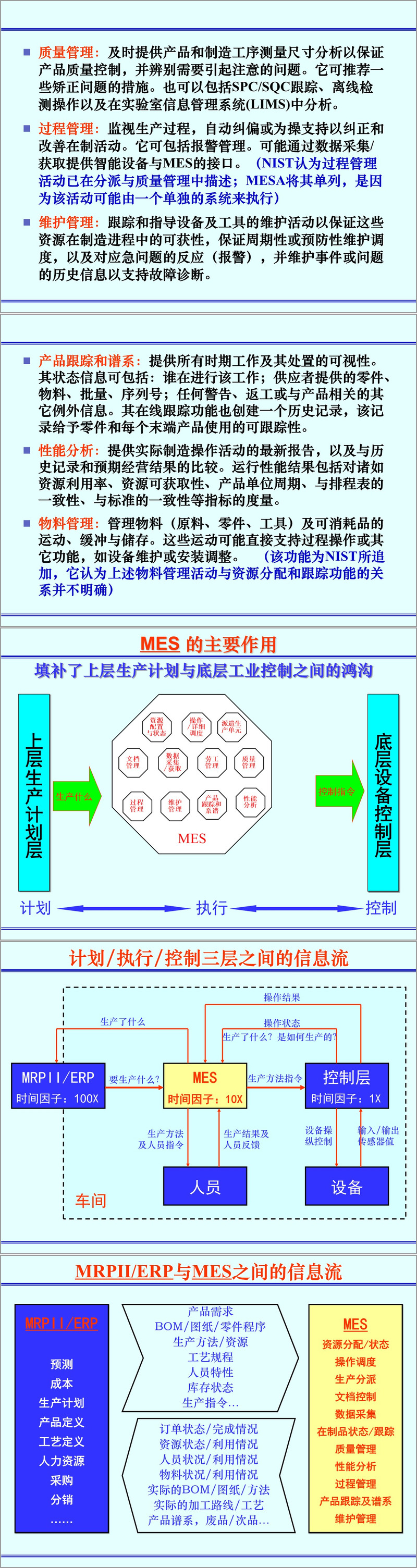

其核心价值在于填补 ERP 与底层控制之间的 “信息鸿沟”:ERP 负责 “生产什么” 的计划层决策,MES 专注 “如何生产” 的执行层优化,通过实时数据交互(如生产进度、设备状态、质量数据),将计划周期从 ERP 的 “天级” 缩短至 MES 的 “分钟级”,使生产计划与现场执行动态同步,解决传统生产管理中 “计划与执行脱节” 的痛点。

三、MES 的应用效益与实施路径

(一)应用效益:量化价值与管理变革

根据 MESA 调查数据,企业应用 MES 后可获得显著效益:

- 直接经济收益:制造周期缩短 35%-45%,在制品库存减少 32%,订单交付周期缩短 22%-32%,产品不良率下降 15%-22%。

- 间接管理提升:通过实时数据透明化,提升生产柔性与客户响应速度;通过员工授权与绩效挂钩,减少管理层级,提高一线决策效率;通过设备利用率优化与工艺追溯,降低维护成本与质量风险。

(二)实施路径:从需求分析到持续优化

企业实施 MES 需遵循 “三步曲”:

- 充分准备:明确战略目标(如缩短交期、降低库存),评估管理基础(组织架构、数据标准、IT 基础设施),制定分阶段路线图。例如,需确保物料编码、工艺路线等基础数据标准化,搭建工业以太网或现场总线网络实现设备互联。

- 软件选型:优先选择具备行业适配性、可扩展性及良好集成能力的解决方案。国际厂商如 Wonderware、Rockwell 提供成熟套件,国内高校(如西北工业大学)与企业(如爱康)则侧重定制化开发。选型时需关注二次开发能力、供应商服务体系及与现有 ERP 系统的兼容性。

- 系统实施:通过 “流程调研 - 重组优化 - 原型测试 - 模拟运行 - 切换上线” 的闭环流程推进。关键要点包括:领导牵头推动变革,避免 “技术部门单打独斗”;采用 “由点及面” 策略,先在瓶颈环节验证价值(如青岛海尔从条码数据采集切入);建立跨部门实施团队,强化全员培训(尤其一线员工的数据采集技能);通过绩效考核固化系统应用,避免 “两张皮” 现象。

四、国内外发展现状与趋势

(一)国际格局

发达国家 MES 已实现产业化,覆盖半导体、汽车、食品等全行业,市场规模以年均 30% 速度增长。例如,美国某汽车供应商通过 MES 将设备利用率提升 15%,库存周转天数缩短 40%;德国某化工企业通过 MES 实现全流程质量追溯,客户投诉率下降 65%。

(二)国内进展

我国自 20 世纪 90 年代引入 MES 概念,通过 “863 计划” 等项目支持,在离散制造与流程工业领域取得突破。典型案例如贵州海尔冰箱事业部,通过部署爱康 ICON-MES 系统,实现库存资金从千万元级降至数十万元,订单执行率提升 25%,同时通过条码追溯与 3E 计酬管理,将一次性合格率提升至 97%。但整体仍处于专用 MES 与集成化 MES 阶段,与国际先进水平在智能化、协同化方面存在差距。

(三)技术趋势

未来 MES 将向五大方向演进:深度集成化(与 ERP、PLM、SCM 等系统无缝对接)、柔性可配置(模块化组件支持快速重构)、工业智能化(嵌入 AI 算法优化调度与质量控制)、云边协同化(基于边缘计算实现实时控制,通过云端实现跨工厂数据共享)、低碳化管理(集成能耗监控与碳足迹追踪功能)。

五、典型案例:贵州海尔的 MES 实践

贵州海尔在引入 ERP 后,面临生产计划与现场执行脱节、库存积压与缺料并存的困境。通过部署 MES 系统,其核心突破包括:

- 实时数据驱动:在 24 个生产节点部署条码扫描,实现压缩机、箱体等主关件的全生命周期追溯,生产数据实时同步至 ERP,使日计划精准指导生产。

- 质量与效率双提升:通过制程防错机制(如主关件条码校验),废品率下降 10%;通过 3E 计酬管理(操作工、检验员、返修工绩效挂钩),员工效率提升 5%,设备利用率提高 15%。

- 供应链协同优化:实现 “按单生产” 模式,原材料库存资金减少 90%,供应商通过 MES 获取实时需求,实现 2 小时极速配送,整体运营成本降低 1%。

结语

制造执行系统(MES)不仅是一套软件工具,更是制造业实现数字化转型的核心引擎。其价值不仅体现在生产效率与成本的量化改善,更在于通过数据驱动的管理变革,重塑企业的敏捷性与竞争力。对于中国制造业而言,需以 “需求导向、分步实施、软硬协同” 为原则,借鉴国际经验,结合本土场景创新,推动 MES 从 “生产执行” 向 “智能决策” 升级。接下来请您阅读下面的详细资料吧。