质量管理里常见的缩写QA、QC、QE都是什么意思?

在工厂干过的人,十有八九听过这些缩写:QA、QC、QE、QMS。

一看像一串密码,听起来也很高大上。

但要真问区别,很多人其实只知道“QC是检验”,剩下的全糊在一起。

其实质量管理这件事,说白了就是一句话:谁来定规则、谁来检查、谁来改进、谁来把这一切装进系统。

今天就把这些角色拆开聊聊,用最直白的话,告诉你它们到底干啥的。

文章参考>>质量管理系统>> https://s.fanruan.com/5hmcb

一、QA:质量保证

QA 的核心就是“保证有章可循”。

他们关心的不是产品有没有坏点,而是流程是不是合规。

- 制度、流程、认证,全是他们盯的。比如 ISO9001,没 QA 推动根本过不去。

- 他们更像“质量交警”,天天查大家是不是按红绿灯走。

举个例子:你要上一个新产品,QA 会先审供应商资质,审工艺流程,审检验规范,确保还没开工之前,所有潜在的坑都被填上。

所以 QA 干的事情,往往不在产线第一线,但却能影响到全局。

二、QC:质量控制

QC 的位置更“接地气”。 他们天天盯的是产品本身。

- 进料检验:供应商来的料要不要退。

- 过程检验:生产半道有没有异常。

- 成品检验:最后能不能出货。

QC 更像“质量医生”,每天拿着“听诊器”在车间查病。 比如一个批次塑料件,QC 发现有 20% 出现气泡,立刻叫停,防止大面积流到客户手里。

所以 QC 最大的价值就是:把问题卡住,不让不良品流出去。

三、QE:质量工程师

QE 其实是很多工厂里最辛苦的一群人。 为什么?因为 QA 定规矩,QC 抓问题,最后改不改、怎么改,往往落在 QE 身上。

- 他们要查根因,找到问题背后的“真凶”。

- 他们要改工艺,推动设备调整。

- 他们要跑新产品导入,把质量从研发阶段就盯住。

有人说 QE 是“质量侦探”,我觉得特别形象。

比如客户投诉说装配好的零件容易松动,QC 能做的就是分拣返工。

可 QE 要进一步追查:是设计问题?还是供应商零件公差大?还是工人装配不规范? 查出来以后,还要推动整个闭环改进。

所以 QE 不只是“发现问题”,更重要的是“解决问题”。

四、QMS:质量管理系统

说实话,很多工厂的质量问题,不是没发现,而是发现了却管不住。

为什么?因为数据太分散。

QC 抄在纸上,QE 做在 Excel 里,QA 压在文件夹里……

一旦出事,要追溯,大家只能一摞摞翻记录。效率低不说,还常常找不到源头。

这就是 QMS(质量管理系统)的意义:把质量相关的流程、数据、责任人,全都搬到一个统一的系统里,让它们自动“串起来”。

有了 QMS,几个关键好处特别明显:

- 信息集中:所有检验记录、异常单、供应商考核,不再分散在不同人手里。

- 流转透明:一张不良品单,从谁发现、谁分析、谁处理,全程留痕,走到哪一步一清二楚。

- 实时可见:领导不用等报表,可以直接看系统里的看板,哪道工序返工最多,一眼就有数。

简单说,QMS就是让质量不再“靠人盯”,而是“靠系统跑”。

五、QMS怎么落地?

很多人觉得 QMS 高大上,其实未必。只要拆解成步骤,一步步来就能落地。

第一步:先把表单流程数字化

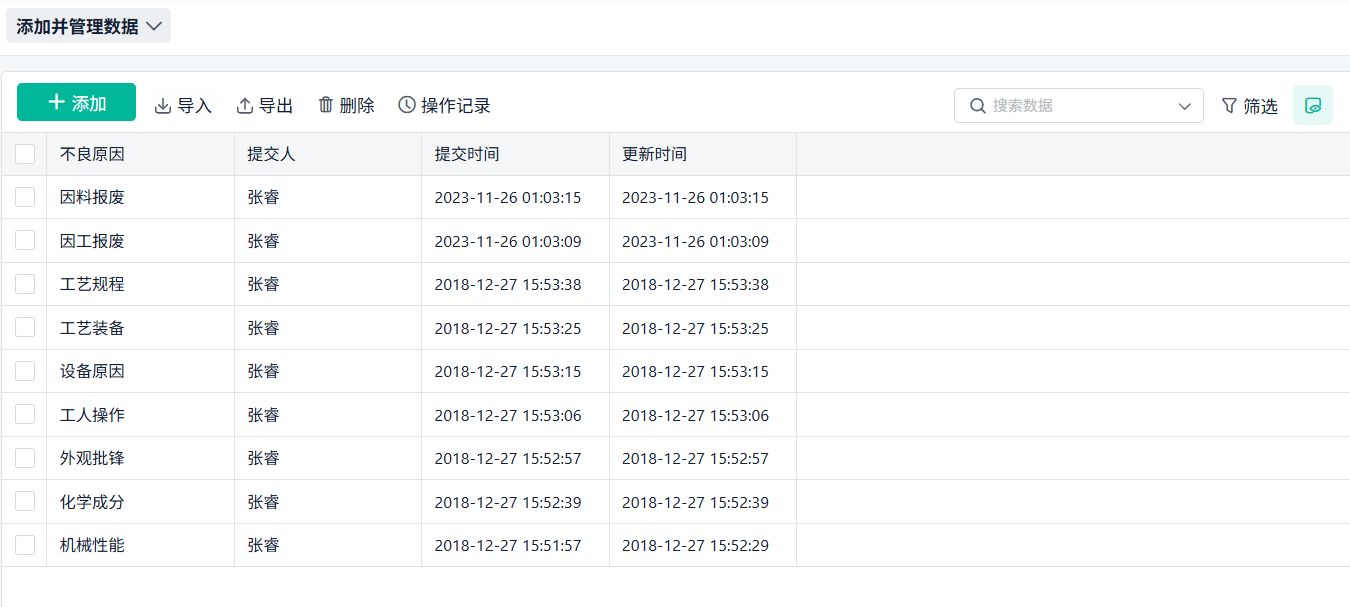

不要一开始就想着搭全套。先把每天都用的质检单、异常报告、供应商评分表搬到系统里,用手机或电脑直接填。

这样至少保证数据不再散落,后期也好做统计。

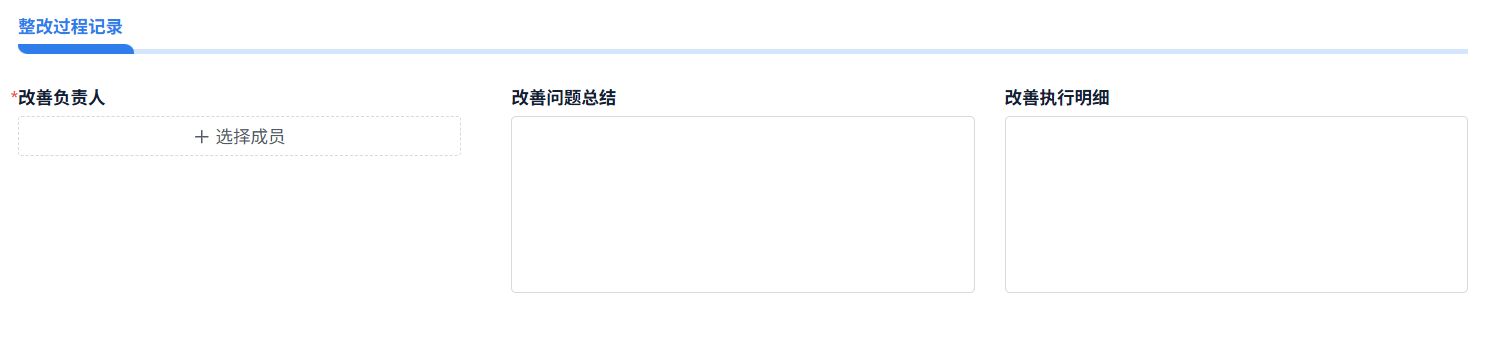

第二步:建立责任流转机制

以前纸质单子最大的问题是“谁负责”不清楚。

现在可以在系统里设定流转规则:

- QC 提单,自动流转到 QE;

- QE 分析完,推给生产部门整改;

- 最后 QA 来确认关闭。

流程跑一圈,责任就跑清楚了。

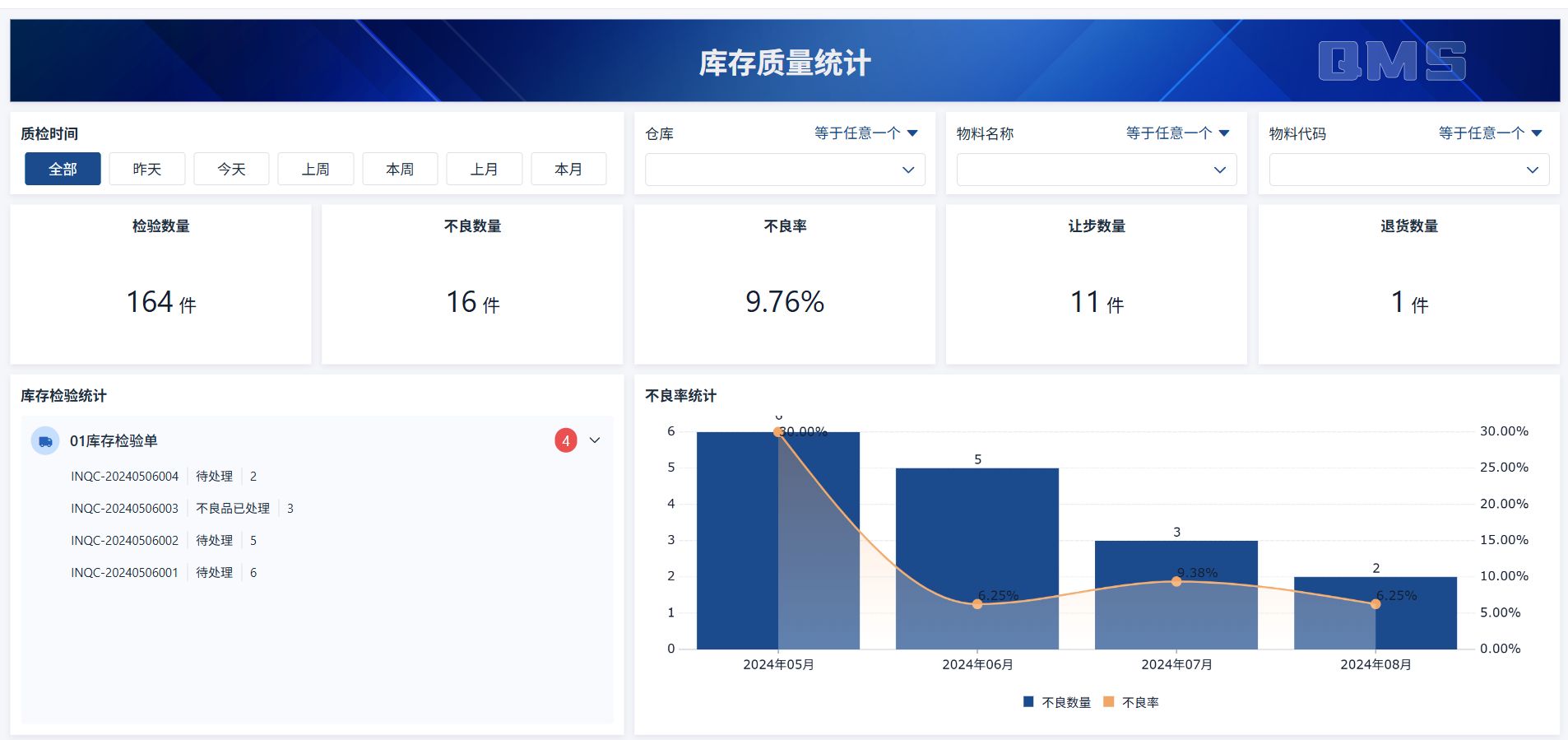

第三步:搭建质量看板

数据光存着没用,还得看得见。比如每天的直通率、返工率、不良原因分布,可以直接生成可视化看板挂在系统里。

车间主管、厂长一打开,就能知道今天的质量情况。

第四步:逐步扩展到全流程

等基础数据稳定了,再考虑扩展。

- 比如和供应链系统对接,把供应商不良率纳入考核

- 再比如和生产排程对接,做到“发现质量问题→立即调整计划”。

这样才能真正跑成一个闭环。

五、一句话带过:

- QA 定规矩,

- QC 抓执行,

- QE 找根因,

- QMS 管全局。

质量管理听上去是一堆缩写,其实就是把“事前预防、过程把关、事后改善”串起来。

如果企业只靠人管,很容易掉链子。

但如果能让流程制度化,再用系统做支撑,很多问题就能跑得更顺。