PCB线路板压合工艺难点解析与技术对策

线路板压合工艺作为多层电路板制造的核心工序,其核心是通过高温高压将导电层与绝缘层(如半固化片)粘合为可靠整体。这一过程不仅决定了电路板的层间结合强度、尺寸精度,更直接影响后续钻孔、电镀、阻抗控制等关键环节的良率。在 5G 通信、汽车电子、HDI 高密度互连板等高端应用场景中,压合工艺面临的材料匹配性、设备精度、参数优化及缺陷控制等难点愈发突出,需要从技术原理到工程实践进行系统性突破。以猎板为代表的行业领先企业,正通过全流程管控与技术创新应对这些挑战,推动工艺水平向更高精度、更高可靠性迈进。

一、材料匹配性:层间结合的核心制约因素

1. 半固化片(PP 片)的特性均衡难题

半固化片的树脂流动行为与固化度是压合质量的首要影响因素。固化度不足时,树脂在高温下过度流动,可能导致层间偏移、厚度不均;固化度过高则流动性差,易形成空洞或分层。实际生产中,不同批次 PP 片的树脂含量、玻璃化转变温度(Tg)及挥发分差异,对工艺稳定性构成威胁。例如,PP 片吸湿后压合易产生气泡,挥发分过高会导致层间气体残留,需通过严格的存储环境控制(湿度 < 50% RH)和预烘烤工艺(如 120℃/2 小时)消除隐患。

2. 铜箔与芯板的兼容性挑战

铜箔的厚度均匀性和表面状态直接影响导电图形的精度与层间结合力。电解铜箔厚度公差若超过 ±5%,会导致局部树脂流动不均,引发线路偏移或阻抗波动;压延铜箔在薄型化(如 1/8oz 以下)应用中,易因高温应力产生褶皱。芯板方面,不同材质(如 FR-4 与高频材料 PTFE)的热膨胀系数(CTE)差异显著,高层数压合时累计涨缩误差可达 50μm 以上,需通过同批次选材、预固化处理及 X-ray 打点定位技术进行补偿。此外,芯板表面的清洁度若不达标,残留的氧化物或毛刺会阻碍树脂浸润,形成分层风险,需采用等离子清洗或刷磨工艺确保表面活性(水接触角 θ<30°)。

二、设备精度:微米级控制的硬件基础

1. 压合机的平行度与压力均匀性

压合机热板的平行度偏差超过 10μm/m 时,会导致板材厚度不均(公差超 ±5%)和局部空洞。解决这一问题需依赖高精度设备:通过液压伺服系统动态补偿压力波动(控制偏差≤±1%),搭配弹性缓冲垫均衡压力分布,并定期用千分表校准热板平行度。温度场均匀性同样关键,局部温差超过 5℃会导致固化度不一致,引发内应力集中造成翘曲或分层,需采用多区独立控温系统(如上下板各 12 区温控),并通过热电偶实时监测热板温度。

2. 真空系统的密封性与排气效率

真空度不足(<10Pa)是层间气泡与爆板的主要诱因,尤其在厚铜箔或盲埋孔结构中风险更高。高性能真空系统需具备双级泵组(前级泵 + 罗茨泵),确保真空度稳定在 5Pa 以下,并通过阶梯式真空升压程序(先抽至 5Pa 保压 10 分钟再升压)提升排气效率。实际生产中,真空管路的气密性检测(泄漏率 < 5Pa/min)是日常维护的重点,以避免气体残留导致的内部缺陷。

三、工艺参数:动态优化的核心逻辑

1. 温度曲线与固化度的精准匹配

升温速率的控制直接影响树脂流动与固化进程:过快(>5℃/min)易引发层间偏移,过慢(<1℃/min)则导致生产效率低下且树脂凝胶不充分。合理的温度曲线需基于半固化片特性定制,例如:80-120℃以 2℃/min 预热促进树脂流动,150-180℃以 1℃/min 控制凝胶度至 50%-60%,最终在 180-210℃保压 2 小时确保固化度> 95%。压合后的后固化处理(如 180℃/4 小时)可进一步稳定板材 Tg 值(目标≥130℃),提升耐高温性能。

2. 压力时序与树脂流动的平衡艺术

预压与主压的切换时机需结合树脂粘度 - 温度曲线确定,通常在树脂粘度峰值(约 160℃)后施加主压,预压压力控制在主压的 30%-50%,避免树脂过早流失或气体滞留。保压时间则与板厚相关,每 1mm 板厚需保压≥60 分钟,确保层间充分粘合,同时避免过固化导致材料变脆。实际优化中,需通过切片观察、热重分析(TGA)等手段验证耐 CAF 性能与结合强度,形成闭环参数调整。

四、质量控制:缺陷溯源与闭环管理

1. 层间偏移的精密控制

多层板层间偏移超过 50μm 会导致盲埋孔错位,引发电气性能失效。应对措施包括:激光钻孔打靶定位(精度 ±10μm)、高精度定位销钉(直径 0.8mm,公差 ±5μm)固定各层,以及压合后的 X-ray 实时检测(分辨率≤5μm),一旦偏差超过 30μm 即触发重工机制,确保高密度板的对位精度。

2. 空洞与分层的全流程管控

空洞与分层缺陷多源于材料杂质、真空度不足或参数不当。入厂环节需控制 PP 片挥发分≤0.8%,并通过预烘处理降低吸湿风险;过程中需优化真空保持时间与压力曲线;成品检测采用超声扫描(C-Scan)与切片分析(500 倍显微镜),允许直径 < 0.1mm 的孤立空洞,同时通过表面清洁度测试、剥离强度试验(≥1.5N/mm)等手段追溯缺陷根源,实现工艺稳定性提升。

五、前沿工艺:高端应用的技术攻坚

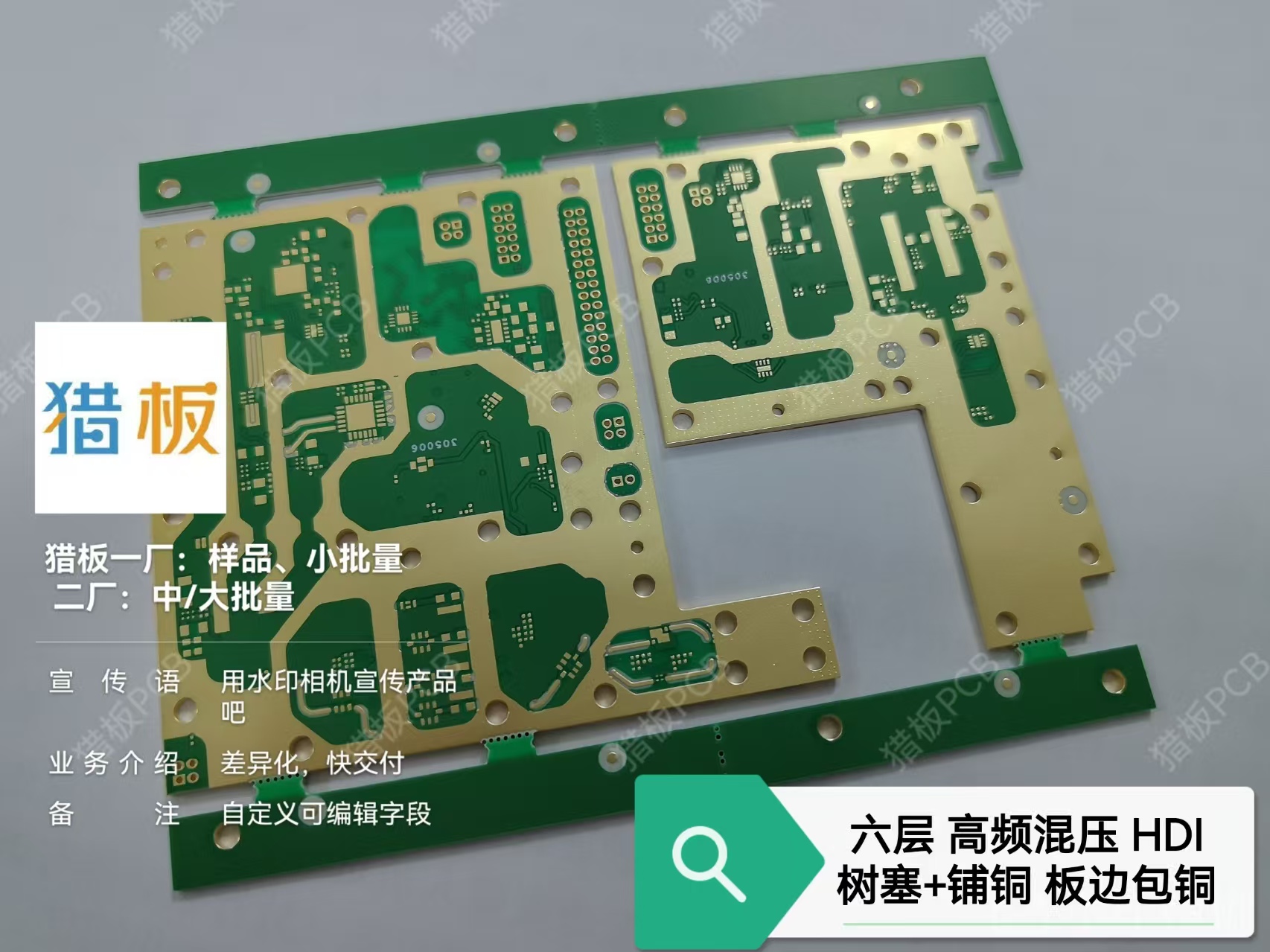

1. HDI 高密度互连板压合

HDI 板的超薄芯板(<50μm)与薄型 PP 片(如 106 型号)压合时,易因树脂流动过度导致盲孔坍塌或微导通孔变形。解决策略包括:分步压合工艺(先压合核心层再逐次压合外层)、使用含陶瓷填料的低流动度 PP 片,以及搭配刚性支撑垫板控制形变,确保微结构在高温高压下的完整性。

2. 刚挠结合板压合

刚挠结合板的柔性区(PI 材料)与刚性区(FR-4)因 CTE 差异(PI 约 50ppm/℃,FR-4 约 15ppm/℃)易产生内应力,导致褶皱或开裂。关键技术点在于:柔性区采用半固化 PI 膜匹配热膨胀特性,交界区设置 0.2mm 应力释放槽缓解应力集中,压合温度控制在 180-200℃(低于 PI 的 Tg 值 220℃),避免材料软化变形,实现刚柔区域的可靠结合。

结语

线路板压合工艺的难点,本质是材料物理化学特性、设备精度、工艺参数与质量控制的系统性协同问题。从材料端的树脂流动控制,到设备端的微米级精度要求,再到工艺端的动态参数优化,每一个环节都需要深入的技术积累与持续创新。以猎板为代表的行业先锋,正通过全流程数字化管控、CAE 仿真技术应用及智能检测手段,推动压合工艺从经验驱动向数据驱动转型。随着 5G、AI、汽车电子等领域对线路板集成度与可靠性要求的不断提升,压合工艺将持续面临更高挑战,而材料创新、设备升级与智能化制造的深度融合,必将成为突破瓶颈的核心路径。