数字图像相关法在薄板变形测量中的实践

一、试验背景

不同环境和工况下材料的动态力学分析,一直是材料领域研究中的重要环节,是材料应用的基础。例如具有一定温度的设备与其他物体 ( 如尖顶、圆角、棱边等) 相碰后,分析接触区材料的变形及破损情况,对于设备的使用及维护有重要意义。

为研究在一定温度和工况下,金属薄板材料接触面发生的变形情况,利用基于数字图像相关(DIC)方法的三维散斑测量系统,对镍基合金(GH3044)薄板进行一定温度下的特定冲头冲击变形试验,获得试件的全场位移和应变,揭示材料在120℃时的变形规律。

二、数字图像相关法原理

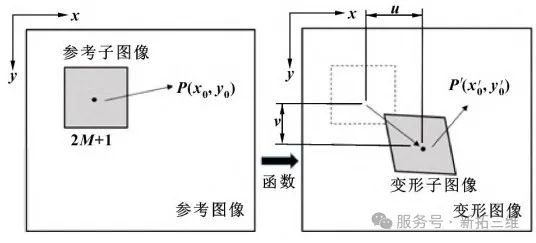

数字图像相关法是利用工业CCD相机连续拍摄受到外力情况下的试件变形情况,通过对比变形前后的两幅图像从而计算得到试件的位移场和应变场的方法。其基本原理如下图所示。

数字图像相关法原理

三、薄板材料变形试验

利用杯突试验原理设计薄板在一定温度下的受力变形测量试验,模拟薄板在120℃的情况下受到特定形状物体的碰撞,通过对试验数据的整理归纳分析其接触区的变形情况。

基于数字图像相关法的三维散斑测量系统有较高的精度,经过标定后,其精度可达0.001mm,因此非常适合用于薄板变形测量。

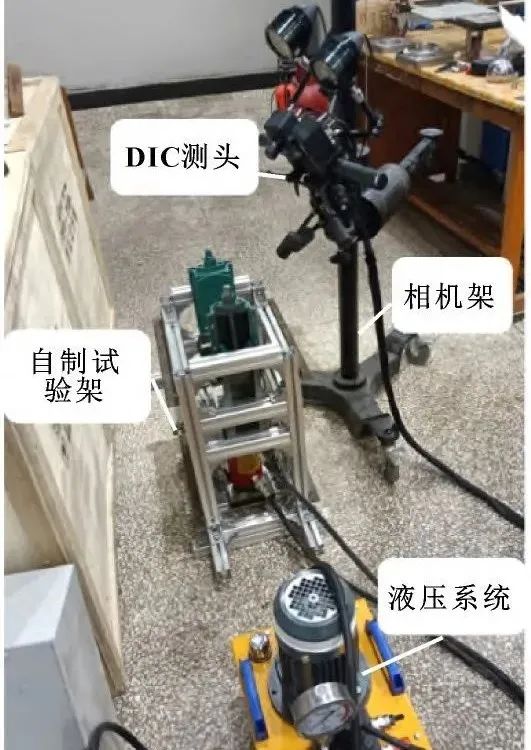

材料变形应变测量系统

试验中的高温材料变形应变测量系统,分别由电动式液压系统、高强度自制型材角钢试验架、三维散斑测量系统、电阻式高温加热套装组成。

新拓三维XTDIC三维全场应变测量系统:由测头(2台高精度CCD 相机 、2个LED光源)、1台数据同步控制箱、1台高性能计算机、带有水平仪的相机支架组成。

高温DIC 测量试验系统

试验方案

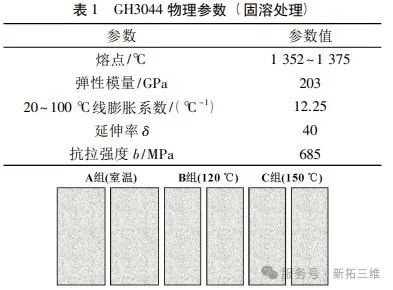

试验对象材质为 GH3044,主要被应用于航空领域,如航空发动机的隔热屏、导向叶片等,其主要物理性质如表1所示。试验材料共6件,分为3组,每组2件,编号为A、B、C。其中,B组和C组尺寸相同。试验条件:A组为室温、B组为120℃、C组为150℃。

试件示意图

因试验对象硬度较高,冲头采用SKH-9高速钢,硬度达到65HRC,完全满足试验要求,冲头前端形状为常见的扁平式圆角,故能够模拟在实际应用中的碰撞情况。

冲头实物&喷涂散斑的试件

四、试验结果分析

对试件的全场位移和应变的演化形式进行分析, 可以得出GH3044金属薄板在一定温度下受特定冲头作用的变形情况。

试验中,B组试件数据及试验效果更具有代表性,因此对该组试验现象及结论进行重点分析;根据试验结果可知,加热情况下的试件变形程度较常温明显增大,位移及应变均有较大的提高。

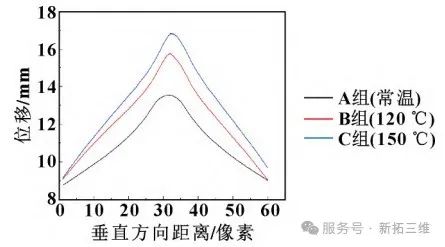

3组试验数据

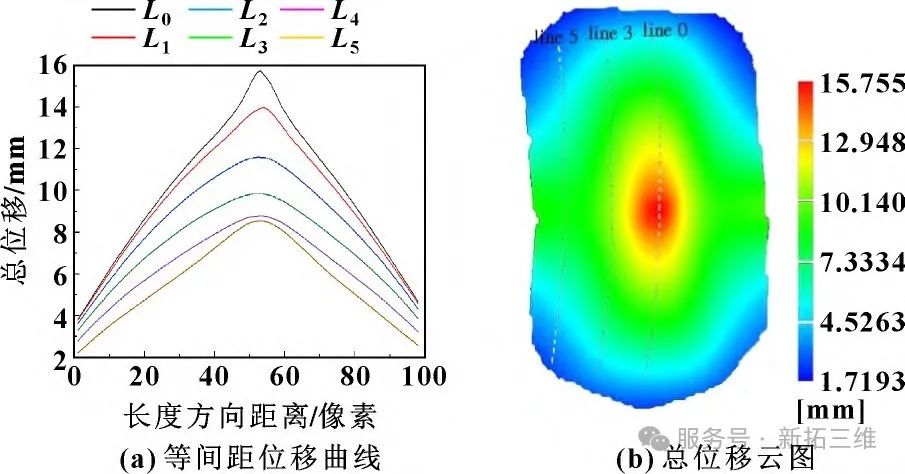

选取B组试件破裂前的最后一张图像的总位移最大点所在的纵向截面线,作为第一条位移曲线 L0,此后的L1~L5为该截面线,分别为以此向左平行位移5个像素所获得,绘制出位移云图。

总位移数据

由上图可以看出,变形具有对称性。变形量由四周向中间聚拢,越靠近中间变形量越大;试件与夹具接触区域附近变形量较小。根据测量可知,种子点选择下的变形区域达到100%。

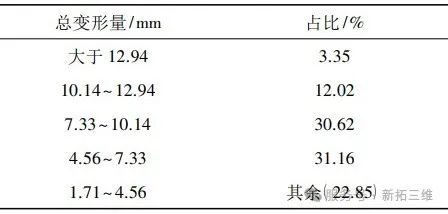

变形量面积占比

当总位移达到最大值时,试件的3个方向的位移变化云图如下图所示。

全场位移云图

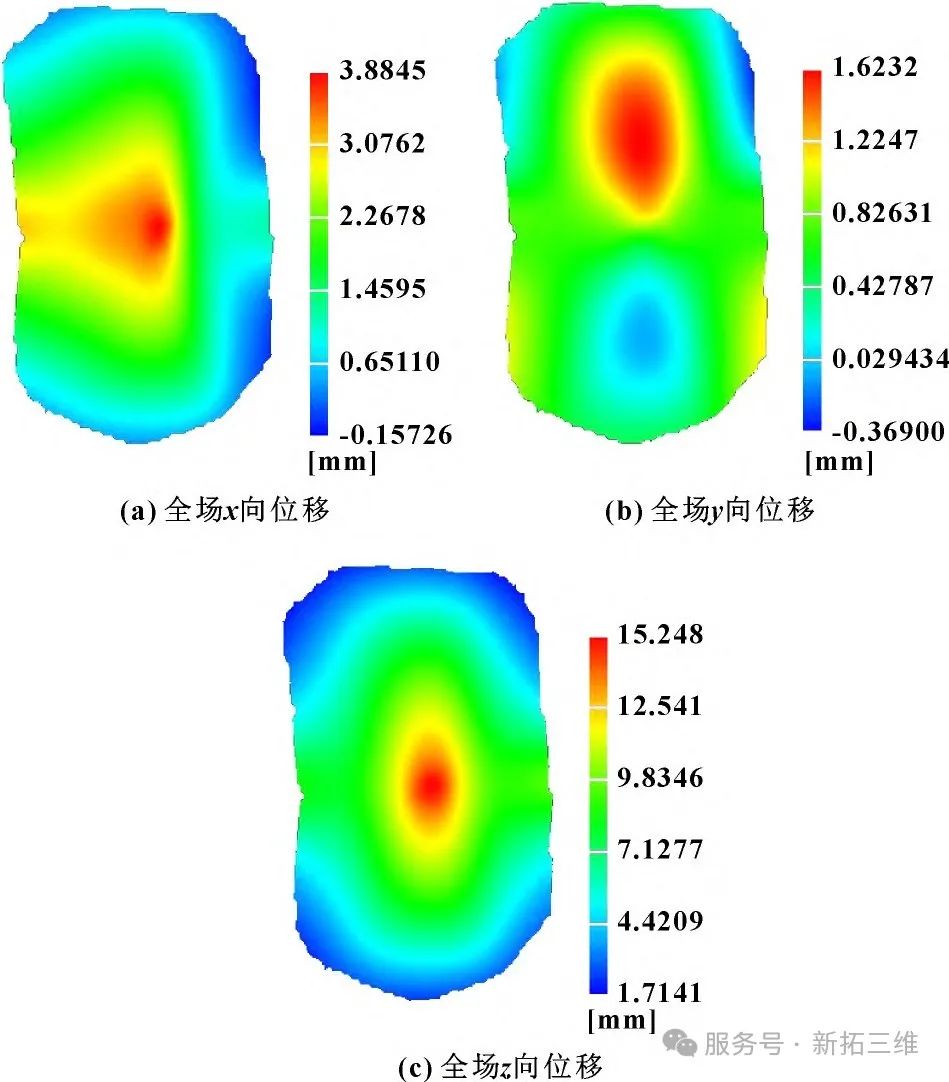

试件变形过程中发生的应变折线如下图所示:

全场应变数据

根据试验数据可知,位移变化中以z 向位移为主,应变变化中以 y 向应变为主。温度对试件变形量影响效果明显,即温度越高,试件的变形量越大。

试件的变形量与冲头的有效接触面积有关,试件与冲头接触后直至破裂,试件在种子点选择下的区域均发生了不同程度的变形。

五、结果分析

利用新拓三维XTDIC三维数字散斑测量系统对镍基合金(GH3044) 金属薄板进行动态的测量分析,对试件的全场位移与应变的变化规律进行了分析,并得出以下结论:

(1) 基于数字图像相关法的三维散斑测量系统可用于分析金属薄板受力变形,能够实时、全场、精确地获得金属薄板在受力后的形变状态和数据;

(2) 温度对试件的影响较为明显,温度越高,试件的变形程度越大; 试验温度相差30℃,其总位移和主应变分别相差1.047 mm和1.002%;

(3) 在试件变形过程中,总位移以z方向位移化为主导; 大位移基本发生在与冲头接触的区域,占3.35%,与冲头的接触面基本相一致; 在主应变中,99%的应变量由y方向的应变提供,且x、y方向最大应变对应的点在试件上并不重合。

案例摘自:【韩红亮,新疆大学机械工程学院,国家自然科学基金地区科学基金项目,数字图像相关法在薄板变形测量中的应用】