RTU(远程终端单元) 和 PLC(可编程逻辑控制器)

新晋码农一枚,小编定期整理一些写的比较好的代码,作为自己的学习笔记,会试着做一下批注和补充,转载或者参考他人文献会标明出处,非商用,如有侵权会删改!欢迎大家斧正和讨论!

目录

一、概念

二、详细对比表格

三、如何选择:RTU 还是 PLC?

1、首要需求

2、融合趋势

一、概念

RTU(远程终端单元) 和 PLC(可编程逻辑控制器) 是两种功能相似但设计侧重点完全不同的设备。

简单来说,选择的关键在于 “控制” 还是 “通信”。

- PLC 是 控制专家,专注于高速、高精度的本地逻辑控制。

- RTU 是 通信专家,专注于在恶劣环境下远程采集数据并传输回控制中心。

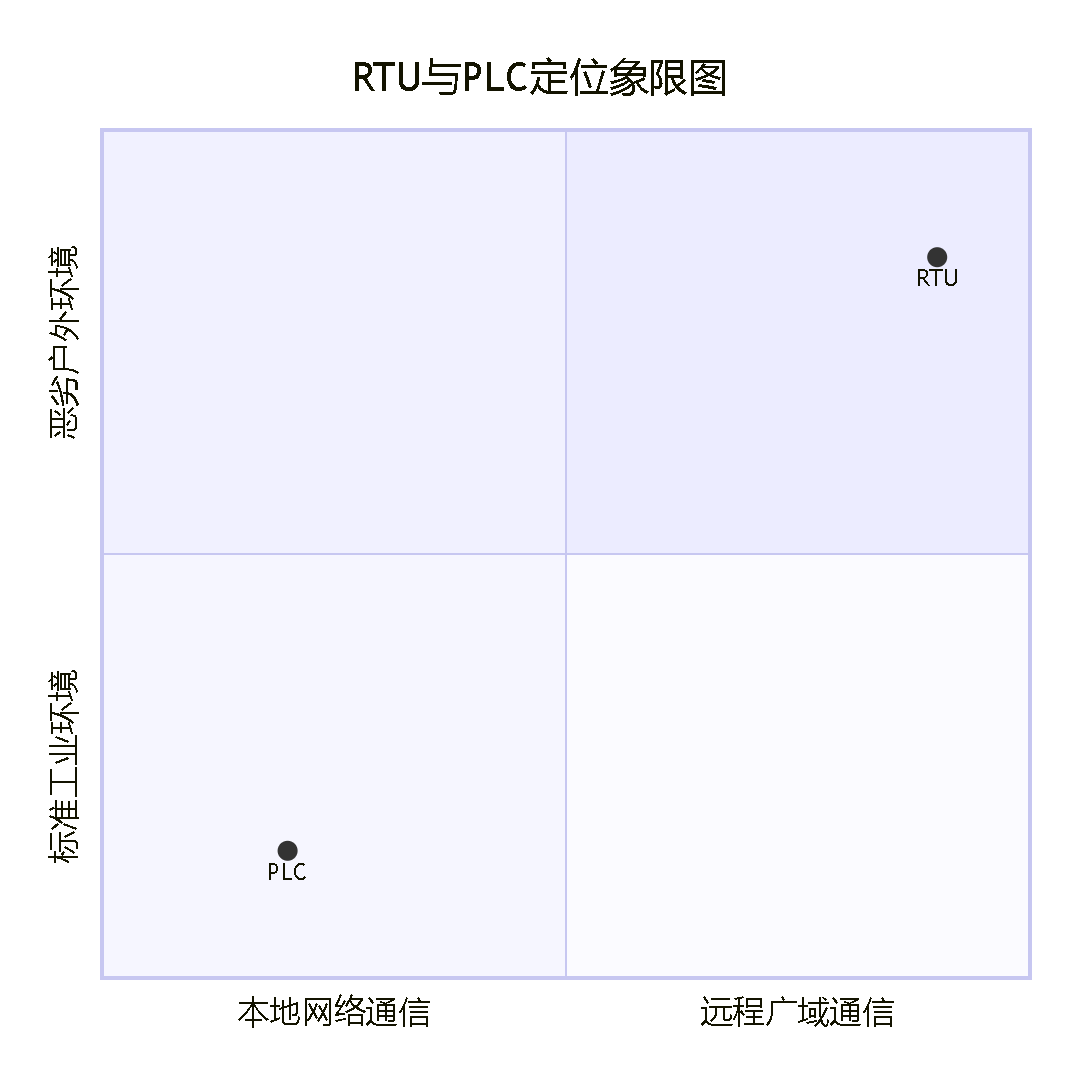

下图直观地展示了两者在设计哲学和应用场景上的核心区别:

-

RTU (右上象限): 正如象限图所示,RTU的核心优势在于其强大的远程广域通信能力(如4G/5G、无线电、卫星)和能够适应极端恶劣的户外环境(宽温、防潮、防震)。它的设计初衷就是为了解决“远”和“差”的问题。

-

PLC (左下象限): PLC的核心定位在于本地化的、高速的逻辑控制,其通信多以本地网络(如Ethernet、现场总线)为主,并且通常运行在相对标准、可控的工业环境中。它的设计初衷是为了解决“控制”和“速度”的问题。

二、详细对比表格

| 特性 | RTU (远程终端单元) | PLC (可编程逻辑控制器) |

|---|---|---|

| 核心设计目的 | 数据采集与远程传输 | 高速、可靠的逻辑控制 |

| 主要功能 | 监视现场参数,并将数据发送到远方监控中心;执行来自中心的简单命令。 | 执行复杂的自动化控制任务,如顺序控制、运动控制、过程调节。 |

| 工作环境 | 极端、偏远、无人值守的环境(沙漠、雪山、海上平台、野外泵站)。 | 工业厂房、车间等相对可控的环境。 |

| 关键优势 | 强大的远程通信能力和极高的环境耐受性。 | 极其强大的处理速度、确定性和可靠性。 |

| 通信能力 | 这是其核心。通常内置多种远程通信模块(如4G/5G、无线电、卫星)。 | 通信通常是附加功能,需要额外购买通信模块,更侧重于本地网络(如Ethernet/IP, Profinet)。 |

| 环境耐受性 | 非常强。宽温设计(-40°C ~ 75°C很常见),防尘、防水、防震。 | 较强,但通常是针对标准工业环境(如0°C ~ 60°C)。 |

| 处理能力与I/O | 通常处理能力适中,I/O点数较少,满足特定站点需求。 | 处理能力极强,I/O容量可以配置得非常大,支持复杂的控制任务。 |

| 编程语言 | 通常使用功能块图(FBD)或基于配置的方式,逻辑相对简单。 | 支持IEC 61131-3标准下的多种语言,如梯形图(LD)、结构化文本(ST),功能强大。 |

| 典型应用 | 石油天然气管道监控、水利水文监测、电力输配电自动化、环境监测站。 | 汽车装配线、机器人控制、包装机械、电梯控制、生产线自动化。 |

三、如何选择:RTU 还是 PLC?

1、首要需求

这个选择取决于您的应用场景的首要需求:

-

选择 RTU,如果您的主要需求是:

- 远程通信:站点分布广泛、偏远,需要蜂窝、无线电等远程方式通信。

- 环境恶劣:设备需要安装在户外,承受极端温度、潮湿、振动。

- 无人值守:站点通常没有人,需要设备高度可靠,能够长时间自主运行。

- 功能相对简单:主要是数据采集、报警和执行一些简单的开关命令。

-

选择 PLC,如果您的主要需求是:

- 高速控制:需要对机器或生产过程进行毫秒级响应的精确控制。

- 复杂逻辑:控制任务涉及复杂的顺序、运动或过程调节(如PID控制)。

- 本地工作:设备都集中在工厂车间或一个局部区域内,通信通过本地以太网即可完成。

- 高可靠性:即使网络中断,本地的控制逻辑也必须继续安全运行。

2、融合趋势

值得注意的是,随着技术发展,两者的界限正在变得模糊:

- 高端RTU 集成了更强大的处理能力,能够执行更复杂的逻辑,更像PLC。

- 许多PLC 也增加了各种远程通信模块(如4G),使其能够应用到更广泛的场景。

在许多大型SCADA系统中,你甚至会发现它们协同工作:PLC 负责一个站点(如一个泵站)的高速本地控制,而 RTU 则作为这个站点的通信网关,负责将PLC的数据汇总并传输到远方的控制中心。