PlantSimulation 在汽车总装车间配送物流仿真中的应用

一、PlantSimulation 简介

PlantSimulation 是德国西门子开发的离散事件仿真软件,广泛应用于制造业生产线、物流系统的建模与优化。其核心功能包括:

- 可视化建模

通过图形化界面搭建车间布局、物流路径及设备流程。

- 动态仿真

模拟生产与物流过程中的实时数据(如订单波动、设备故障)。

- 数据分析

输出关键绩效指标(KPI),如配送效率、库存周转率、设备利用率等。

- 优化决策

支持参数敏感性分析,辅助制定物流策略(如配送频率、运输工具配置)。

二、汽车总装车间配送物流特点

汽车总装车间物流具有以下典型需求:

- 多品种、小批量

车型混线生产,零部件种类达数千种,需精准匹配生产线需求。

- 准时化(JIT)与顺序化(JIS)

零部件需按生产节拍准时送达指定工位,避免停线。

- 复杂配送网络

涉及仓库(线边库、中心库)、运输工具(AGV、叉车、传送带)、缓存(线边暂存区)的协同运作。

- 动态干扰因素

设备故障、订单变更、物流拥堵等需在仿真中体现。

三、基于 PlantSimulation 的仿真流程

1. 建模前准备

- 数据采集

车间布局(工位位置、通道尺寸、仓库坐标)。

零部件数据(种类、体积、需求频率、配送路径)。

配送流程(如 AGV 路线、分拣策略、补货触发机制)。

设备参数(AGV 速度 / 容量、传送带效率、叉车数量)。

- 明确仿真目标

优化配送路径,减少空驶率与等待时间。

确定最佳线边库存水平,平衡库存成本与停线风险。

评估不同配送策略(如循环取货 Milk Run、看板拉动)的效率。

2. 模型搭建

- 模块选择

用 “Source” 生成零部件需求(按生产节拍或订单触发)。

用 “Queue” 模拟缓存区(线边库、分拣区)。

用 “Transporter” 或 “Conveyor” 定义运输工具及路径。

用 “Sink” 表示零部件送达工位(消耗点)。

- 实体流模块

定义零部件(工件)、运输工具(AGV、叉车)等实体。

- 布局模块

绘制车间平面布局,设置工位、仓库、通道的几何位置。

- 流程控制模块

关键逻辑设置:

- 配送触发机制

定时配送(如每 30 分钟一次)或定量配送(库存低于阈值时补货)。

- 路径规划

基于 Dijkstra 算法或自定义规则设定最短路径。

- 优先级策略

高优先级零部件(如影响主线的关键件)优先配送。

- 配送触发机制

3. 参数设置与仿真运行

- 输入参数

生产节拍(如 60 秒 / 辆)、订单波动范围(±20%)。

运输工具数量、速度、故障率(如 AGV 平均故障间隔时间 MTBF=100 小时)。

缓冲区容量(如线边库最大存储量 = 2 小时用量)。

- 运行仿真

设定仿真时长(如 8 小时班次或 72 小时连续生产)。

开启实时监控,观察物流拥堵点、设备闲置 / 过载状态。

4. 结果分析与优化

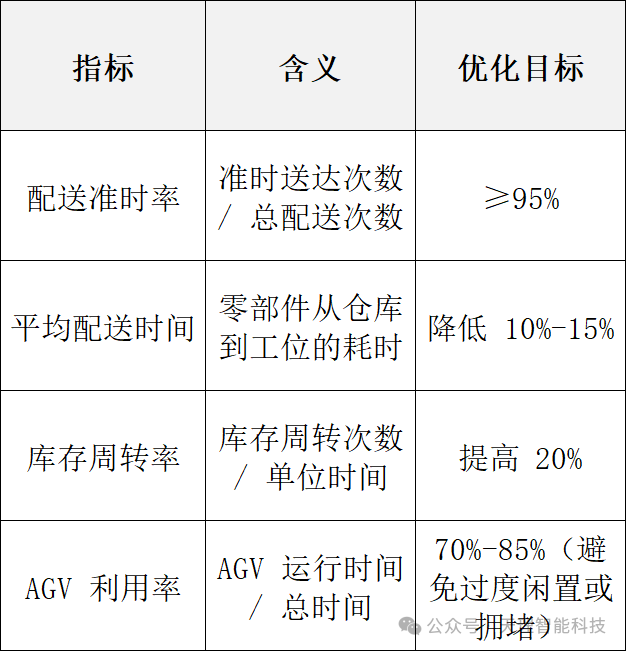

- 关键 KPI 输出

优化策略

- 路径优化

通过仿真对比不同路线,选择耗时最短路径(如减少 AGV 迂回运输)。

- 库存策略调整

采用 “双 bin 系统” 或 “动态安全库存”,降低线边库存积压。

- 设备配置优化

增加 AGV 数量或调整叉车作业区域,消除配送瓶颈。

- 混流生产适配

针对多车型混线场景,优化零部件分拣顺序与配送优先级。

四、典型应用案例

案例:某汽车厂总装车间配送物流优化

- 问题

线边库存积压严重(周转率仅 1.2 次 / 天),AGV 空驶率达 35%,配送准时率 88%。

- 仿真建模

搭建包含 3 条总装线、2 个中心库、15 个线边库的模型,模拟现有配送流程(定时 + 定量混合策略)。

识别瓶颈:AGV 路径交叉导致拥堵,线边库补货逻辑僵化。

- 优化方案

引入 “看板拉动” 策略,线边库库存低于阈值时触发补货。

重新规划 AGV 路线,设置单向通道减少冲突。

合并相似零部件配送路径,采用 Milk Run 循环取货模式。

- 效果

库存周转率提升至 2.5 次 / 天,库存成本降低 28%。

AGV 空驶率降至 18%,配送准时率提升至 96%。

生产线停线时间减少 40%,整体效率提升 15%。

五、注意事项

- 模型验证

需与实际生产数据(如历史配送记录、设备故障率)校准,确保仿真结果可信。

- 动态因素模拟

加入随机事件(如设备故障、订单变更),提升模型鲁棒性。

- 跨部门协作

物流、生产、IT 部门需共同参与建模,确保策略可落地。

- 持续优化

定期根据生产工艺变更(如新车导入)更新模型,维持仿真时效性。

六、总结

PlantSimulation 通过精准模拟汽车总装车间配送物流的复杂流程,帮助企业在虚拟环境中测试多种策略,降低试错成本,提升物流效率与生产柔性。其核心价值在于:

- 可视化决策

通过动态仿真直观呈现物流瓶颈,辅助管理层快速决策。

- 数据驱动优化

基于量化 KPI 制定科学策略,避免经验主义偏差。

- 前瞻性规划

提前验证新车型导入、产线扩建等场景下的物流可行性。