自动化仓库托盘搬运减少错误和损坏的方法有哪些?实操案例解读

在现代供应链中,效率与准确性是企业赢得竞争的关键。然而,托盘的人工搬运往往存在错误率高、货物损坏频繁以及安全隐患等问题。自动化仓库托盘搬运系统——包括自动导引车(AGV)、自主移动机器人(AMR)以及无人叉车——正在改变这一现状,帮助企业显著降低差错率和损耗率。

在本篇文章中,我们将探讨自动化托盘搬运以及如何通过实施自动化来最大限度地减少仓库错误,从而提高准确性并最终提升客户满意度。

人工托盘搬运的痛点

传统托盘搬运依赖人工驾驶的叉车或搬运车。即使操作人员经验丰富,仍不可避免地会受到疲劳、注意力分散或判断失误的影响,常见问题包括:

1.托盘错放,导致库存数据不准确;

2.叉车操作失误造成货物或货架受损;

3.重复性劳损和安全事故频发;

4.拣选或堆码错误增加返工和成本。

这些问题不仅拉低了运营效率,还可能造成供应链中断。同时,仓库过度拥挤不仅会占用宝贵的空间,还会导致效率低下。最好只储存满足需求的库存。这样可以降低仓储成本,防止库存积压,并提高灵活性。

自动化如何解决这些问题

1.精准与一致性

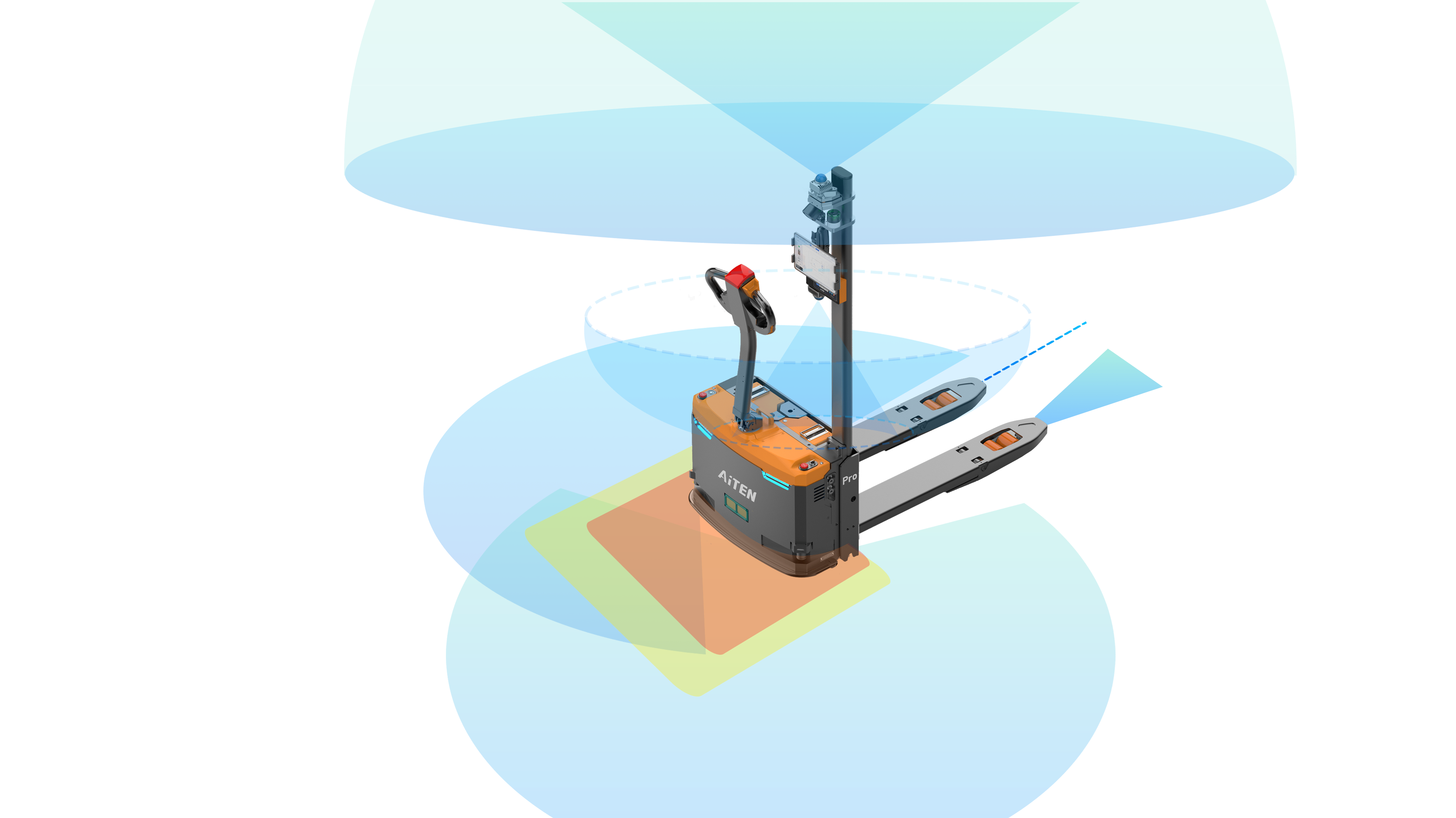

自动化托盘搬运系统利用激光雷达、视觉传感器和3D SLAM导航技术,实现高精度定位与搬运。与人工不同,机器人不会疲劳,可保证全天候稳定作业。

2.减少货损

自动化设备在速度、举升高度、堆放角度等方面都有严格控制。托盘不会被突然倾斜、掉落或撞击货架,从而显著降低货物损坏率。自动化物料搬运能够有效提升货物保护水平,减少因人工操作差异带来的损失。

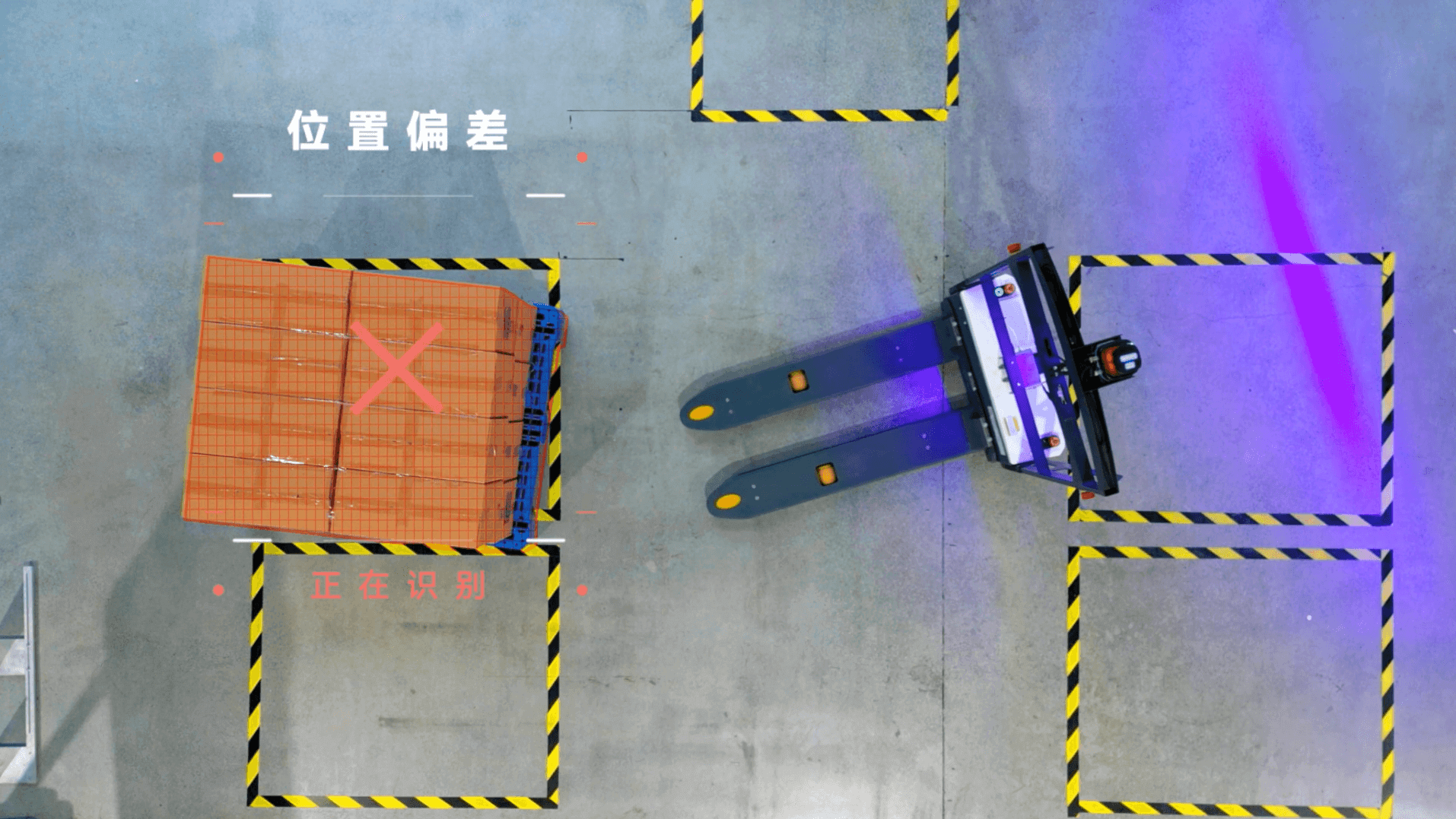

3.降低库存错误

自动化托盘搬运设备可与仓库管理系统(WMS)无缝对接,实现实时追踪。每个托盘的移动路径和存放位置都可追溯,减少错放、漏放问题,库存管理更加精准。

4.提升安全性

自动化搬运减少了仓库中叉车和人工搬运的数量,降低交通混乱和碰撞事故,提升员工安全,同时减少工伤与保险成本。

5.灵活扩展

自动化系统可根据业务需求灵活扩展。例如,无人叉车可适应不同尺寸与重量的托盘,支持高峰期快速扩容,而无需重新培训人员。

受益于托盘自动化搬运的行业

托盘搬运自动化对于企业满足市场需求至关重要。许多行业都受益于自动化仓库托盘搬运,包括食品饮料、制药、零售、汽车、3PL等等。自动化可以简化运输流程,提高搬运速度和效率。

案例:

汽车工厂物流管理混乱?海豚之星定制方案实现仓储利用率提升30%,管理效率升35%

窄通道AGV案例:AMK智能搬运机器人助力钱江制冷集团打造“未来工厂”

结论

自动化仓库托盘搬运不仅仅是节约成本的手段,更是提升准确性、减少货损和优化整体效率的关键。通过将机器人与数字化仓库系统结合,企业能够在安全性、可扩展性和竞争力方面全面受益。

对于仍依赖人工搬运的企业而言,迈向自动化已不再是“要不要”的问题,而是“何时”升级的问题。