LabVIEW自动抗乳化测试仪

结合自动抗乳化测试仪的共性硬件特性(多样品位设计、精准控温能力、稳定搅拌系统、专业图像采集组件),依托 LabVIEW Vision 模块与硬件驱动的高兼容性,构建 “硬件联动 - 算法优化 - 数据闭环” 的抗乳化识别系统。该系统严格遵循 ASTM D1401 与 ISO 6614 标准对油包水 / 水包油乳液分离效率的测试要求,可直接适配多规格样品位(4 样品位或 6 样品位)设备,无需额外改造硬件结构。

二、硬件配置

1. 核心硬件适配清单

硬件模块 | 文档设备共性参数 | LabVIEW 驱动与控制方案 |

图像采集 | 500 万像素级专业相机(CCD/CMOS 类型),支持清晰捕捉样品分层细节 | 调用 “IMAQdx” 函数库,根据相机接口类型(GigE/USB)选择对应驱动,默认设置分辨率 1280×720、帧率 10fps,按标准要求每 5 分钟自动抓图,确保数据记录频率与测试规范一致 |

温度控制 | 室温至 90℃(部分设备可扩展至 110℃),控温精度最高达 ±0.01℃,支持 PT100 传感器校准 | 通过 “NI-DAQmx” 函数连接 PT100 温度传感器(适配文档中提及的传感器校准组件),实时读取浴槽温度;当温度偏离设定值 ±0.5℃时,触发加热 / 冷却模块(调用 “Digital Output” 函数控制继电器),维持温度稳定 |

搅拌控制 | 搅拌转速范围 500-1600RPM,常规测试转速 1500RPM 左右,转速稳定性≤±15RPM | 利用设备自带的 RS232C/USB 接口(多数设备含 2 路 USB+1 路 RS232C),通过 “VISA” 函数库向搅拌电机发送转速指令;每 30 秒校验一次实际转速,对比反馈值与设定值,若偏差超 15RPM 则自动修正,确保搅拌强度符合测试要求 |

安全防护 | 标配搅拌轴定位传感器、超温保护装置、浴槽液位检测功能,保障测试安全 | 在 LabVIEW 中搭建 “安全逻辑条件结构”:搅拌轴未归位时禁止启动加热模块;浴槽温度超安全阈值(常规设备 95℃,高温扩展设备 115℃)时触发急停;浴位低于最低阈值时立即关闭搅拌,同时弹出报警弹窗(调用 “Dialog Box” 函数)并记录故障信息 |

2. 多样品位同步控制

针对文档中设备的 4 样品位或 6 样品位设计,采用 “并行循环 + ROI 分区” 策略实现同步管控:

在 LabVIEW 中创建 “For 循环”,循环次数与样品位数一致,每个循环独立对应 1 个样品管;通过 “IMAQ Extract ROI” 函数将相机采集的全景图像,按样品位布局(如 4 样品位按 2×2 网格、6 样品位按 2×3 网格)分割为独立感兴趣区域(ROI),确保每个样品的图像分析互不干扰;

每个循环内单独执行温度监测、搅拌控制、图像识别逻辑,通过 “局部变量” 共享全局测试参数(如设定温度、搅拌时长),避免样品间参数串扰。

三、核心算法

1. 图像预处理:解决硬件干扰问题

均匀光照补偿:适配设备的长寿命 LED 光源(含背光 / 直射类型),调用 “IMAQ Shading Correction” 函数,以空白试管图像为基准,消除光源边缘衰减导致的图像亮度不均,尤其针对 100ml 刻度试管的圆柱形视场,确保管内各区域亮度一致;

气泡消除:结合设备自带的气泡消除功能,在算法中增加 “动态阈值过滤” 模块 —— 通过 “IMAQ Particle Analysis” 函数识别面积<50 像素的亮斑(气泡),将其标记为背景,避免误判为乳化层,提升识别准确性;

刻度线校正:针对设备标配的 100ml 刻度试管,调用 “IMAQ Find Lines” 函数自动识别刻度线,建立 “像素 - 体积” 映射关系(如 10mm 像素对应 10ml 体积),为后续乳化层体积计算提供精准基准。

2. 乳化层特征提取

依据 ASTM D1401/ISO 6614 对 “油、水、乳化层体积量化” 的核心要求,提取 3 类关键特征:

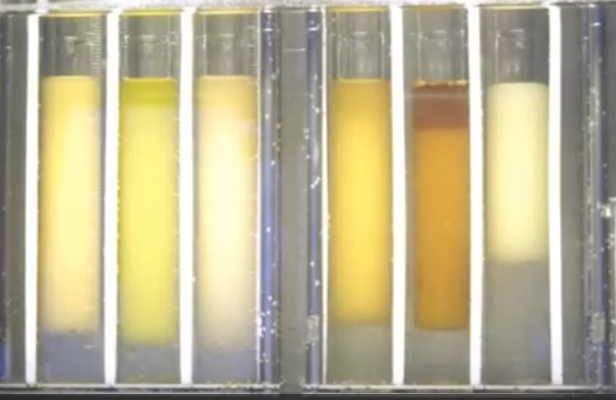

分层界面定位:采用 “灰度梯度峰值法”—— 对预处理后的图像做水平方向灰度扫描,利用油层(灰度 180-220)、乳化层(灰度 80-120)、水层(灰度 30-60)的灰度差异,通过 “IMAQ Find Peaks” 函数定位各层界面,结合刻度线校正的体积映射关系,将界面高度转换为实际体积(单位:ml);

乳化层面积占比:在每个样品管 ROI 内,采用 “双阈值分割”(低阈值 80、高阈值 120)提取乳化层区域,计算其像素占比;根据试管总容积,换算得到乳化层体积(乳化层体积 = 占比 × 试管总容积),并实时存储至数据库(调用 “Database Connectivity Toolkit”,适配设备超 10000 条数据存储需求);

分离速率计算:按标准要求每 5 分钟记录一次各层体积,通过 “线性拟合” 函数计算水层体积增长速率;当速率<0.05ml/min 时,判定乳液分离达到稳定状态,自动停止测试,减少人工值守成本。

3. 数据输出与报告生成

格式适配:支持设备的 “图形 / 表格打印” 功能,在 LabVIEW 中调用 “Report Generation Toolkit”,自动生成含样品 ID、测试参数(温度、搅拌转速、时长)、实时曲线(油 / 水 / 乳化层体积随时间变化)的标准化报告;可通过 USB 接口连接外部打印机,直接输出纸质报告;

系统对接:针对支持网络连接的设备,通过 LabVIEW 的 “TCP/IP” 函数库将测试数据(乳化层体积、分离时间、温度曲线)上传至 LIMS 系统,数据格式采用通用 CSV 格式,每笔数据附带时间戳与操作员 ID,满足实验室数据追溯需求。

四、注意事项

1. 标准方法预设与自定义

预设标准方法:在 LabVIEW 前面板设置 “标准方法下拉菜单”,内置 ASTM D1401(如 82℃、1500RPM 搅拌 5 分钟)与 ISO 6614(如 60℃、1200RPM 搅拌 10 分钟)的默认参数,用户点击即可启动标准化测试,无需手动输入;

自定义方法存储:支持用户根据特殊需求调整参数(搅拌时长、测试温度、搅拌转速等),通过 “INI 文件” 保存自定义方案,存储量超 1000 条,满足不同样品(润滑油、涡轮油、船用燃料、合成流体等)的测试需求。

2. 异常处理与校准

硬件故障诊断:在 LabVIEW 中搭建 “故障检测循环”,实时监测相机连接状态(无图像时提示 “检查相机线路”)、温度传感器反馈(无信号时触发备用传感器)、搅拌电机电流(过载时自动降速并报警),减少设备损坏风险;

定期校准:适配设备的传感器校准组件(如 PT100 模拟器),在 LabVIEW 中设置 “一键校准” 按钮,点击后自动采集标准温度值(如 50℃、80℃),修正温度测量偏差,确保控温精度符合设备出厂标准。

3. 操作便捷性优化

触控屏适配:针对带触控屏的设备,将 LabVIEW 前面板控件(按钮、数值输入框)放大至 2×2cm 以上,支持手势滑动调整参数(如温度、转速),适配工业现场操作习惯;

实时预览与回放:调用 “IMAQ Display” 控件,实时显示各样品管的原始图像、预处理图像及分层结果;通过 “历史数据查询” 功能,回放近 1000 条测试的图像序列(每 10秒 1 张),辅助分析乳液破乳趋势。

五、方案优势与应用场景

标准合规:完全符合 ASTM D1401 与 ISO 6614 标准,可测试润滑油、涡轮油、压缩机油、发动机油、船用燃料 / 润滑油、液压系统合成流体等各类样品,覆盖文档中提及的所有应用场景;

硬件兼容:无需修改设备硬件电路,仅通过 LabVIEW 驱动配置与参数调整,即可适配文档中所有型号的自动抗乳化测试仪,降低改造成本;

工业级可靠:基于设备的稳定硬件基础,结合 LabVIEW 的工业级控制逻辑,连续测试误差<±2%,满足石油、化工等行业的生产级测试精度要求,可长期稳定运行。