【深度剖析】义齿定制行业数字化转型模式创新研究(上篇:行业概况)

数字化转型正在重塑义齿行业的生态格局,但也面临技术融合与模式变革的深层挑战。当前,义齿定制行业正处于从传统手工制造向全流程数字化制造转型的关键阶段。3D扫描、CAD/CAM(计算机辅助设计与制造)、3D打印等技术的广泛应用,显著提升了义齿制作的精度和效率。传统石膏模型因精度低、易损坏等缺陷逐渐被淘汰,3D扫描技术可将患者口腔数据快速转化为高精度数字模型,误差控制在微米级别,实现义齿与患者口腔的完美贴合。生物相容性材料与数字化技术的结合,进一步提升了义齿的舒适度和美观性,推动中高端个性化市场需求激增。国际市场竞争加剧也驱动中国企业加速布局全球化,通过数字化技术输出抢占市场份额。

义齿定制行业的数字化转型已从技术探索阶段进入规模化应用期,技术红利与市场压力共同驱动行业向高效化、智能化、全球化发展。未来,企业需在技术投入、生态协同与合规化建设中寻找平衡,方能在新一轮行业洗牌中占据先机。

本文是领信咨询聚集集体智慧创作的关于义齿定制行业数字化转型的长篇行业研究报告,共分成上篇、中篇、下篇三部分。

上篇主要介绍义齿定制行业概况和转型动机。

中篇主要介绍义齿定制行业的转型模式。

下篇主要介绍义齿定制行业的阶段成效和成功案例分享。

【注意:】我们工再次强调,数字化转型是一个持续的过程,我们研究的所谓“成功案例”均指当前情况下的阶段性成功案例,仅供当前各位专家学者和企业高层管理人员、企业数字化先行者参考。

第一章 义齿定制行业分析

1.1义齿定制行业概况

1.1.1行业发展历程

义齿制造行业的发展历程是一部技术革新与产业升级的编年史。义齿制造行业从19世纪末的硫化橡胶基托革命开始,经历了以下重大行业转变。

- 20世纪60年代前的手工铸造时代,钴铬合金铸造技术替代黄金成为主流,使金属义齿成本降低60%;技师依靠蜡型雕刻等传统工艺,单颗义齿制作需耗时2-3周。

- 1980-2010年进入机械化阶段,CAD/CAM技术初步应用,德国威兰德等企业推出首代数控切削设备,使生产效率提升50%;1983年德国西门子推出首台牙科CAD系统,标志着数字化萌芽,但当时扫描精度仅500μm;1997年二氧化锆全瓷材料临床应用引发美学革命,前牙修复满意度从47%跃升至82%。2010年前后,日本GC公司开发的激光烧结技术将金属支架制作周期从72小时压缩至8小时。

- 在2014年,随着3Shape TRIOS口扫仪实现15μm精度和口腔光学印模技术普及,数字化渗透率三年内从12%飙升至55%。

- 2015年后迎来数字化革命,3D打印技术实现微米级精度,中国现代牙科等企业通过逆向研发打破海外技术垄断。

- 2018年诺贝尔奖得主斯特里克兰的激光物理研究直接推动了选择性激光熔化(SLM)技术在义齿加工的应用,这是基础科学与产业融合的典范。同年,中国企业实现弯道超车,爱尔创研发的纳米复合氧化锆材料抗弯强度突破1200MPa,成本仅为进口产品的60%。

- 2023年全球首个AI全流程义齿工厂在深圳投产,通过200万例临床数据训练的智能系统,使设计失误率降至0.3%,个性化订单交付时间缩短至24小时。

1.1.2行业技术革新历程

历经这些关键发展事件,义齿制造业正从劳动密集型作坊发展为技术密集型产业、从标准化生产向智能化定制的质变方向发展,3D打印占比已达73%,单位产值能耗下降76%,生物活性材料、物联网远程监测等创新持续推动产业价值重构。

表1 义齿制造行业技术革新图谱(1890-2025)

| 序号 | 时期 | 核心技术 | 精度(μm) | 单件耗时 | 代表企业/技术 | 产业影响 |

| 1 | 1890-1940 | 硫化橡胶基托 | 72h | Goodyear橡胶公司 | 首次实现批量生产 | |

| 2 | 1945-1980 | 钴铬合金铸造 | 200 | 48h | 德国DeguDent | 金属义齿普及率超80% |

| 3 | 1983-2000 | 初代CAD系统 | 500 | 36h | 西门子Cerec系统 | 数字化渗透率<5% |

| 4 | 2001-2013 | 激光烧结技术 | 100 | 8h | 日本GC公司 | 定制化率提升至35% |

| 5 | 2014-2020 | 3D打印技术 | 25 | 4h | 3Shape TRIOS口扫仪 | 数字化渗透率突破55% |

| 6 | 2021-至今 | AI智能工厂 | 15 | 1h | 深圳倍康美AI工厂 | 定制化率>90%,失误率<0.3% |

资料来源:领信卓越根据网络资料整理。

表2 材料创新里程碑(1890-2025)

| 序号 | 年代 | 材料类型 | 抗弯强度(MPa) | 美学指数 | 代表产品 |

| 1 | 1950s | 黄金合金 | 550 | ★★☆☆☆ | 传统铸造冠 |

| 2 | 1980s | 钴铬合金 | 800 | ★★☆☆☆ | DeguDent支架 |

| 3 | 2000s | 二氧化锆 | 1200 | ★★★★☆ | 威兰德全瓷冠 |

| 4 | 2020s | 纳米复合氧化锆 | 1400 | ★★★★★ | 爱尔创美学瓷块 |

资料来源:领信卓越根据网络资料整理。

1.1.3行业制造模式变革历程

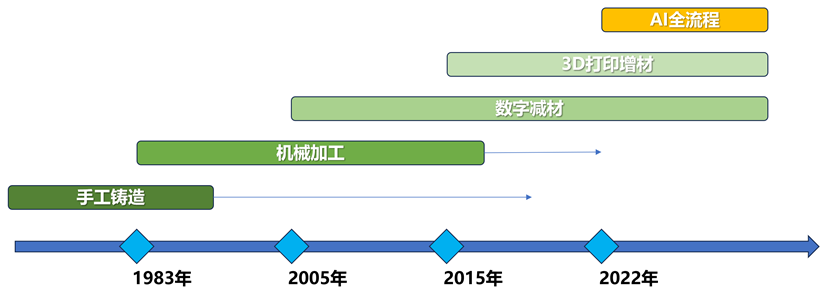

为顺应义齿行业从标准化生产向智能化定制的质变方向发展的发展趋势,义齿制造模式也发生了很大的变化。制造模式发展历程如图1所示。

图1 制造模式发展历程

1.手工铸造(1983年前)

在1983年之前,义齿制造主要依赖手工铸造技术。技术人员根据患者的口腔模型和设计需求,手工制作蜡型,再通过铸造工艺将金属熔化后注入蜡型空腔中,冷却后形成金属支架。这一过程需要高度的手工技艺和经验,制作周期长,且精度受限于手工操作的稳定性。然而,这一时期的义齿制造仍然为众多患者提供了有效的口腔修复方案。

2.机械加工(1983年至2005年)

随着科技的发展,机械加工技术逐渐应用于义齿制造领域。1983年后,数控机床和CAD/CAM技术的引入,使得义齿的制作更加精确和高效。技术人员可以通过计算机设计义齿,然后由数控机床进行精确加工,大大缩短了制作周期,提高了精度。这一时期,金属义齿和塑料义齿的制作都得到了显著改进,患者的佩戴舒适度和满意度也相应提高。

3.数字减材(2005年至2015年)

到了2005年,数字减材技术(如CNC铣削)成为义齿制造的主流。这一技术通过计算机控制的铣削工具,直接从块状材料中切除多余部分,形成精确的义齿形状。与机械加工相比,数字减材技术具有更高的精度和灵活性,可以制作更复杂的义齿结构。此外,这一技术还减少了材料浪费,提高了生产效率。

4.3D打印增材(2015年至2022年)

2015年后,3D打印技术(增材制造)在义齿制造领域崭露头角。这一技术通过逐层堆积材料来构建义齿,可以制作出高度个性化、复杂且精确的义齿结构。3D打印技术不仅缩短了制作周期,还提高了义齿的适配度和美观度。此外,该技术还可以实现多材料打印,为义齿制作提供了更多的可能性。

5.AI全流程(2022年后)

进入2022年,人工智能技术开始全面融入义齿制造流程。从口腔检查、模型制作到义齿设计、加工和试戴调整,AI技术都发挥了重要作用。通过深度学习算法,AI可以自动分析患者的口腔数据,优化义齿设计;同时,AI还可以监控和控制加工过程,确保义齿的精度和质量。这一时期的义齿制造更加智能化、自动化和个性化,为患者提供了更高质量的口腔修复方案。

码字艰辛,耗时费心力。

精编案例,领信不马虎。

价值沉淀,愿与您分享。

案例存疑,求不吝赐教!