友思特案例 | 食品行业视觉检测案例集锦(三)

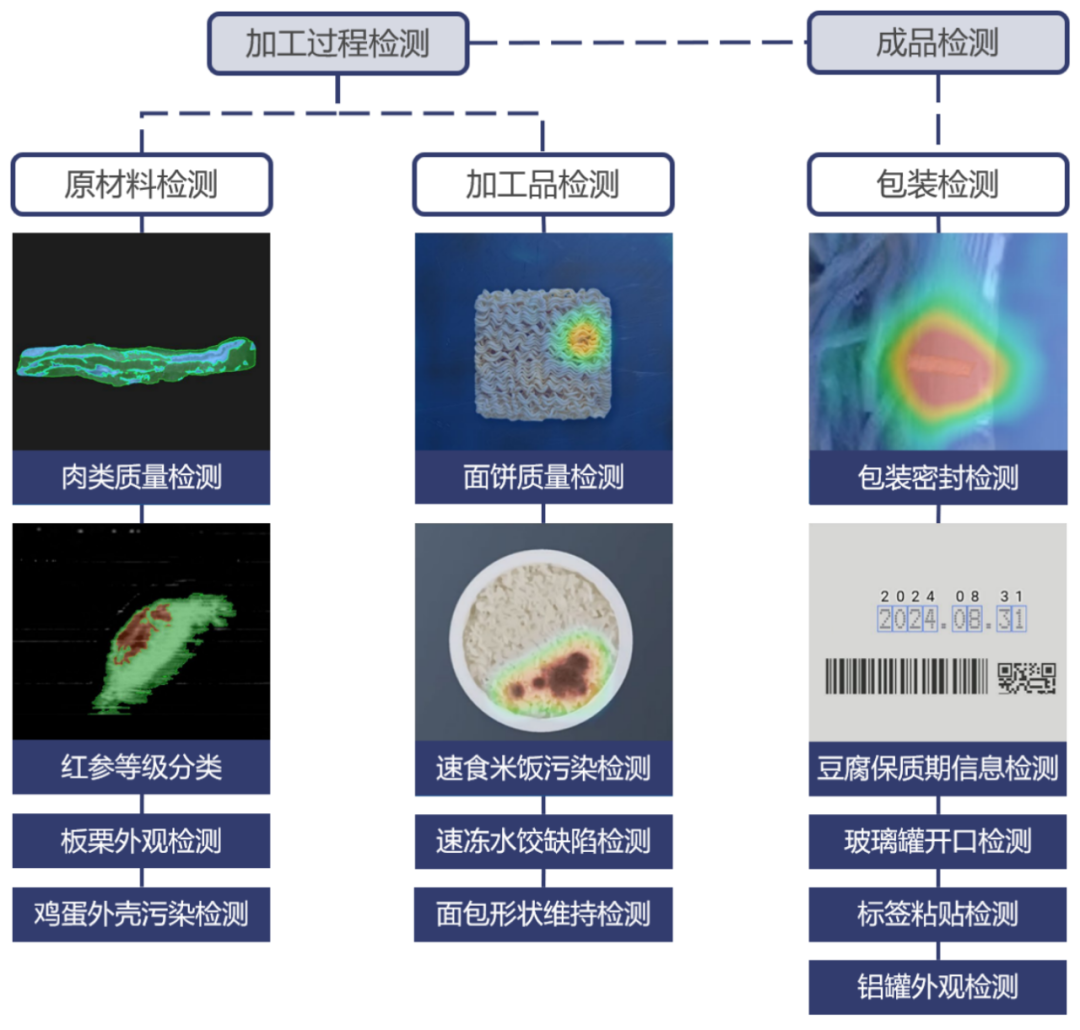

食品制造质量检测对保障消费者安全和产品质量稳定至关重要,覆盖原材料至成品全阶段,含过程中检测与成品包装检测。近年人工智能深度学习及自动化系统正日益融入食品生产。

本篇文章将介绍案例三:

友思特Neuro-T深度学习平台进行面饼质量检测。在方便面制造过程中实施深度学习视觉检测解决方案,用于在油炸工序后、包装前检测不规则形状的面饼缺陷。这克服了以往抽样方法的局限性,最大程度减少了缺陷漏检情况。

食品行业中的视觉检测

食品制造过程中的质量检测对于确保消费者安全和维持产品质量稳定至关重要。在食品生产的各个阶段,从原材料到成品,都会进行质量检测。通常,这些检测分为过程中检测(原材料和加工产品检测)以及成品包装检测。

近年来,人工智能深度学习技术和自动化系统也越来越多地融入到食品生产过程中。

案例三:面饼质量检测

在方便面制造过程中实施深度学习视觉检测解决方案,用于在油炸工序后、包装前检测不规则形状的面饼缺陷。这克服了以往抽样方法的局限性,最大程度减少了缺陷漏检情况。

现场情况—检测方便面面饼缺陷的重要性

方便面生产中的质量控制不仅仅是一项流程要求,更是维护品牌信誉和消费者满意度的关键因素。面条的口感和均匀度对产品竞争力起着决定性作用,即使制造过程中出现最细微的不一致,也可能影响最终产品的整体质量。

具体现场情况—某方便面生产商(C公司)

作为一家拥有六条生产线的大型方便面生产商,企业C通过在共享生产线间轮流生产不同类型的方便面来满足多样化的产品需求。

方便面生产流程如下:面团制备→面条挤压→成型→油炸→干燥与包装。视觉检测主要在油炸阶段之后进行,此时保持面饼质地和形状的均匀性至关重要。如果油炸温度或时间控制不当,可能会出现各种缺陷。

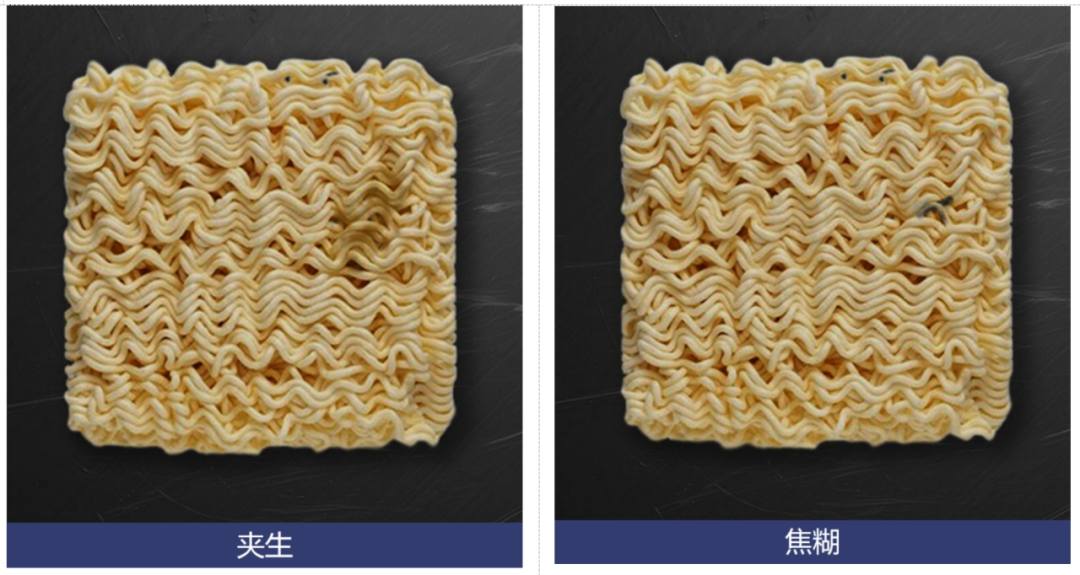

最常见的缺陷包括:

(1)夹生:由于油炸时间不足,面条未完全熟透,口感呈面团状。

(2)焦糊:由于过度油炸或受到污染,面饼出现烧焦部分。

面饼质量检测存在的问题

企业C处于高速生产环境中,每分钟可生产300份方便面。在这样的生产环境下,传统的抽样检查不足以确保对所有产品进行实时质量控制。

目前,质检员按固定间隔手动抽取样品并进行目视检查以查找缺陷。但在如此高的生产速度下,有缺陷的产品很容易逃过检查进入市场。最重要的是,当特定工序中持续出现缺陷时,无法立即检测到这些缺陷会增加大规模发出次品的风险。

因此,企业C面临以下主要挑战:

(1)检测结果不一致:检测结果会因质检员的专业水平和身体状况而异。

(2)高速生产导致检测疏漏:由于仅靠人工检测无法保证在高速生产环境中准确检测出缺陷,次品有可能被发货。

(3)抽样检测的局限性:由于抽样检测无法覆盖所有产品,有时次品在发货后才被发现。

解决方案

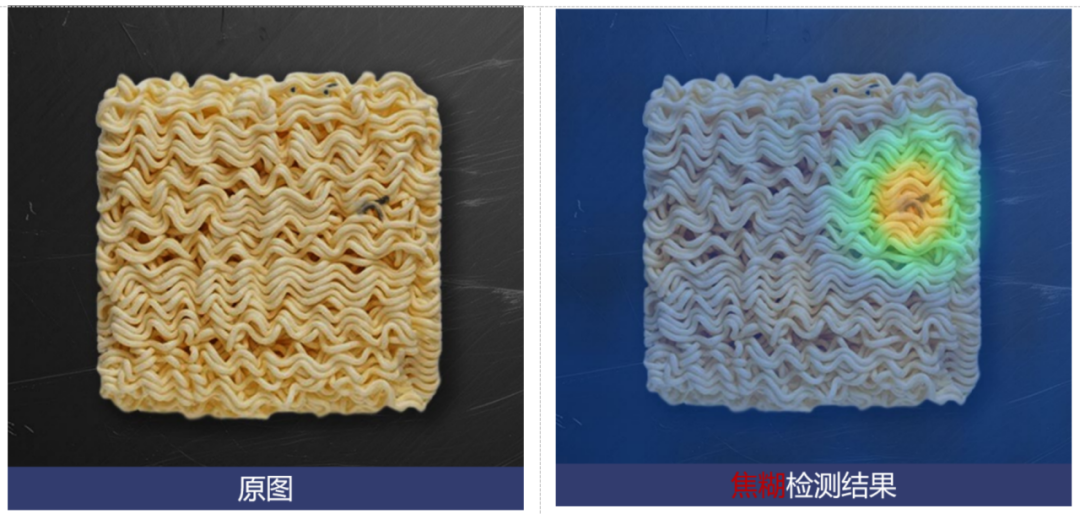

为克服抽样检测的局限性,实现实时、全面的检测,企业C在油炸后、包装前的阶段,基于友思特Neuro-T深度学习平台,部署了深度学习视觉检测系统。

传统机器视觉技术适用于分析标准化的图案,但在处理像面条这种经常变形的不规则形状产品时效果不佳。相比之下,基于深度学习的视觉检测能够从各种缺陷模式中学习,自动识别不规则之处,即使是形状不均匀的拉面也能准确检测出缺陷。

深度学习检测解决方案的部署

(1)分类模型的实施

● 企业C为每种方便面饼开发了独特的检测模型,并将其集成到生产设备中。

● 嵌入式检测模型会根据特定生产线正在加工的方便面类型自动启动。

● 这实现了实时缺陷检测,并便于立即采取后续措施。

(2)高速检测优化

● 为确保以每分钟300件产品的速度进行实时检测,在模型训练过程中应用了速度优化设置,以实现高速缺陷检测。

成果与效益

在传统的目视检测中,由于生产速度快和形状差异,缺陷检测的准确率仅为80%。然而,实施深度学习视觉检测后,准确率显著提高到了惊人的96%。

值得注意的是,该系统甚至能出色地识别出诸如焦糊和夹生面等细微缺陷。因此,它有效解决了人工检测中经常出现的漏检问题。

此外,自动化使检测速度比传统方法提高了三倍多。通过无需质检员手动抽取和检查样本,生产过程得以持续进行。这实现了实时缺陷检测并能立即采取纠正措施,最终防止了生产中出现大规模缺陷。

Viewsitec

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T 是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型