疲劳分析后处理参数意义?

1、疲劳分析是工程力学和材料科学中的一项重要研究内容,主要用于评估材料或结构在反复载荷(循环应力或应变)作用下逐渐产生损伤、裂纹萌生及扩展,并最终导致失效的过程。这种失效称为疲劳失效,其特点是破坏时的应力可能远低于材料的静态强度极限。

SN曲线

2、疲劳分析结果分类

(1)Life(疲劳寿命)

定义:

材料或结构在特定循环载荷下发生失效前的循环次数(Nf),通常基于S-N曲线(应力-寿命法)或应变-寿命法(ε-N曲线)计算。

计算方法:

高周疲劳(应力控制):通过S-N曲线(如Basquin公式)预测寿命

![]()

σa(交变应力幅):

应力循环中的交变部分(最大值与最小值之差的一半),单位为 MPa。

σ'f(疲劳强度系数):

材料的固有属性,表示单轴疲劳试验中应力幅与疲劳寿命关系的基准值,单位为 MPa。

Nf(疲劳寿命):

材料在交变应力作用下发生失效的循环次数(无单位)。

b(Basquin 指数):

负值常数,描述应力幅与疲劳寿命的幂律关系(无单位)。

低周疲劳(应变控制):通过Manson-Coffin公式预测寿命

Δε(总应变范围):每个循环中的总应变变化量(弹性应变 +塑性应变),无单位。

E(弹性模量):材料的刚度指标,单位为 MPa。

ε'f(疲劳延性系数):材料的固有属性,表示塑性应变幅与疲劳寿命关系的基准值,无单位。

C(Coffin-Manson 指数):负值常数,描述塑性应变幅与疲劳寿命的幂律关系(无单位)

作用:直接反映结构的耐久性,用于优化设计或制定维护计划。

(2)Damage(累积损伤)

定义:

根据Miner线性累积损伤理论,损伤值(D)表示各应力幅值对材料造成的疲劳损伤之和,当 D=1 时预测失效。公式:

ni:第i个应力水平的实际循环次数。

Nf,i:第i个应力水平对应的疲劳寿命。

作用:量化多级载荷或变幅载荷下的累积损伤,用于寿命预测。

(3)SafetyFactor(安全系数)

定义:

实际应力或寿命与许用值的比值,反映设计的安全裕度。

常见类型:

应力安全系数:SFσ=许用应力/实际应力

寿命安全系数:SFN=预测寿命/设计寿命

作用:避免因载荷波动、材料分散性或模型误差导致的意外失效。

(4)BiaxialityIndication(双轴性指标)

定义:

量化多轴应力状态下主应力的比例关系,常用参数包括:

双轴应力比λ=σ1/σ2,其中σ1>σ2

相位角Θ(主应力方向随时间的变化)。

作用:

判断疲劳失效模式(如裂纹方向)并修正等效交变应力。

(5)EquivalentAlternatingStress(等效交变应力)

定义:

将多轴应力状态转换为等效的单轴交变应力(σa,eq),以便使用单轴S-N曲线进行寿命预测。

常用准则:

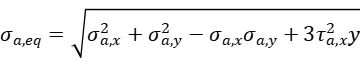

VonMises准则(适用于延性材料):

σa,x: (x方向交变正应力):

x方向上的周期性交变正应力幅值,表征该方向动态载荷的强度。

σa,y(y方向交变正应力):

y方向上的周期性交变正应力幅值,反映该方向动态载荷的强度。

Ta,xy(xy平面交变剪切应力):

xy平面内的交变剪切应力幅值,描述剪切载荷的动态变化特性,

-σa,x+σa,y:

正应力分量的相互作用项,负号表示x和y方向正应力的部分抵消效应。

剪切应力项的等效贡献,系数3由Von-Mises准则推导得出,用于将剪切应力转换为等效正应力。

最大主应力准则(适用于脆性材料):

![]()

结合平均应力修正(如Goodman、Gerber):

作用:

简化多轴疲劳分析,兼容单轴疲劳数据。

(6)参数间的相互关系

| 参数 | 输入/输出关系 | 工程意义 |

| 等效交变应力→寿命 |

越大,

越小(S-N曲线规律) | 直接决定寿命预测结果 |

| 双轴性指标→等效应力 | 双轴性影响

的计算(如VonMises修正) | 多轴载荷需通过等效应力映射到单轴模型 |

| 寿命→损伤 | 单个循环损伤为

,总损伤

| 损伤累积用于评估变幅载荷下的剩余寿命 |

| 安全系数→设计优化 | SF<1表示危险,需降低应力或增加材料强度,SF>1表示安全 | 指导设计修改以满足可靠性要求 |

3、疲劳分析修正理论

在疲劳分析中,Goodman、Soderberg、Gerber、ASMEElliptical 等理论是用于修正非零平均应力(MeanStress)对疲劳寿命影响的经典模型。这些模型通过将实际载荷等效为对称循环载荷(R=−1),从而利用对称循环下的疲劳数据(S-N曲线)进行寿命预测。以下是这些理论的核心公式、曲线特征及适用场景的详细对比:

(1)Goodman理论(GoodmanLine)

公式:

假设:

平均应力 σm与交变应力幅 σa呈线性关系,忽略材料的塑性变形能力。

曲线形状:

在σm-σa

坐标系中为一条直线,连接点 (σuts,0)和 (0,σfatigue)。

适用场景:

脆性材料(如铸铁、陶瓷)。

高周疲劳(低应力幅、高循环次数)。

保守设计(预测寿命偏短,安全系数高)。

缺点:

对于延性材料(如钢、铝合金),可能过于保守,低估实际疲劳强度。

(2)Soderberg理论

公式:

假设:

用屈服强度

代替Goodman公式中的极限抗拉强度σuts ,确保材料不进入塑性变形。

曲线形状:

与Goodman线类似,但终点为 (σy,0),曲线更陡峭(因 σy<σuts)。

适用场景:

低周疲劳(高应力幅,可能发生局部屈服)。

需避免塑性变形的场合(如精密机械部件)。

极度保守设计(比Goodman更严格)。

缺点:

过度保守,可能导致材料利用率不足。

(3)Gerber理论(GerberParabola)

公式:

假设:

平均应力与交变应力呈抛物线关系,考虑材料的延展性。

曲线形状:

在σm-σa 坐标系中为一条开口向下的抛物线,位于Goodman线上方。

适用场景:

延性材料(如钢、铝合金)。

中高周疲劳(更贴近实验数据)。

缺点:

在 σm接近σuts时可能过于乐观。

(4)ASME Elliptical(ASME椭圆准则)

公式:

假设:

结合Goodman和Gerber的特点,形成椭圆轨迹,平衡保守性与实际数据。

曲线形状:

在σm-σa坐标系中为四分之一椭圆,连接点(σuts,0)和 (0,σfatigue) 。

适用场景:

ASME锅炉与压力容器规范推荐的标准方法。

多轴疲劳分析(需结合等效应力准则)。

需平衡安全性与经济性的设计。

特点:

介于Goodman和Gerber之间,适用于通用工程材料。

(5)平均应力修正曲线对比

| 理论 | 公式 | 曲线形状 | 使用材料 | 保守性 | 典型标准 |

| Goodman |

| 直线 | 脆性材料 | 高 | 通用设计 |

| Soderberg |

| 陡峭直线 | 需避免塑性的场合 | 极高 | 低周疲劳 |

| Gerber |

| 抛物线 | 延性材料(钢、铝等) | 低 | 中高周疲劳 |

| ASME Elliptical |

| 椭圆 | 通用工程材料 | 中等 | ASME BPVC |

(6)平均应力修正曲线的选择原则

1)材料类型:

脆性材料→Goodman/Gerber

延性材料→Gerber/ASME Elliptical

需避免屈服→Soderberg

2)载荷类型:

高周疲劳(Nf < 104)→Goodman/Gerber

低周疲劳(Nf < 104)→Soderberg

3)设计规范

压力容器→ASME Elliptical

航空航天→Goodman(保守)

汽车部件→Gerber(经济)

4)实验数据支持

若实验数据靠近抛物线→Gerber

若实验数据分散→ASME Elliptical(折中方案)