功率器件固晶挑战:抗高温翘曲治具提升IGBT焊接强度30%

功率器件封装新突破:耐高温防变形工装助力IGBT模块焊接强度提升30%

功率器件封装新突破:耐高温防变形工装助力IGBT模块焊接强度提升30%

在功率半导体封装领域,IGBT模块的芯片贴装工艺正面临严峻挑战。随着功率密度不断提升,传统固晶工装在高温环境下易发生形变,导致焊接层产生空洞、裂纹等缺陷。最新研发的耐高温防变形固晶工装通过材料创新和结构优化,成功将IGBT模块的焊接连接强度提升30%,为高可靠性功率模块制造提供了关键技术支撑。

该工装技术的核心突破体现在三个维度:

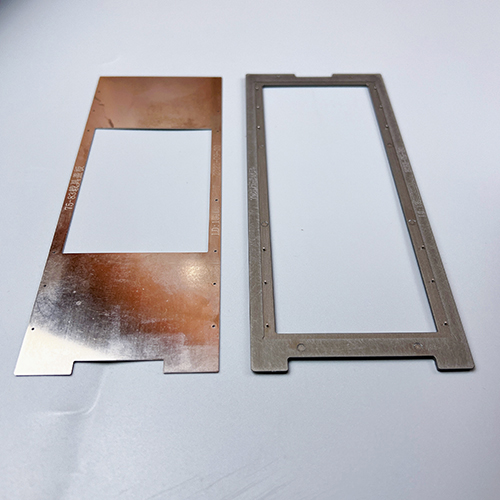

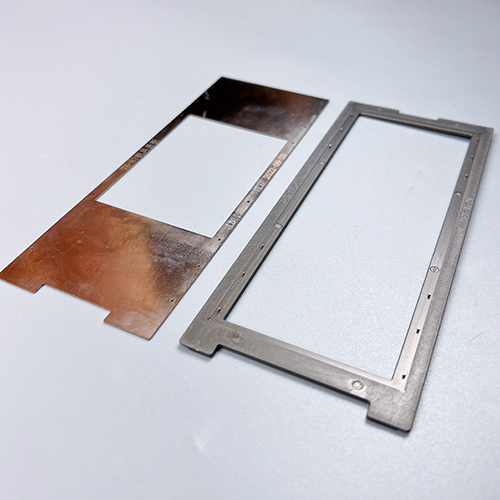

创新材料应用方面,采用复合金属基材与陶瓷增强结构,使工装热膨胀系数与半导体材料高度匹配。在200℃以上的回流焊高温环境中,工装平面度保持在5μm以内,有效抑制基板翘曲,确保芯片与基板保持理想平行度。

热管理架构层面,工装内部集成微流道冷却系统,通过精准温控实现快速升降温。独特的温度场均匀化设计,使焊接过程中的温度梯度降低60%,显著减少因热应力导致的焊接缺陷。

结构创新上,采用多区域真空吸附方案,每个吸附单元配备独立压力传感与闭环控制。这种设计使工装能够自适应调节不同区域的吸附力,有效补偿因材料CTE不匹配产生的内应力,确保芯片在整个焊接过程中保持稳定位置。

经实验验证,采用该工装的IGBT模块在功率循环测试中表现出色:焊接层空洞率降低至1%以下,热阻系数改善25%,连接强度提升30%。这些改进直接转化为产品可靠性的显著提升,功率循环寿命达到行业领先水平。

这项技术创新不仅解决了高功率密度模块制造的工艺难题,更为下一代SiC功率模块的封装工艺奠定了坚实基础,推动功率半导体器件向更高可靠性、更高功率密度方向发展。