蓝光三维扫描技术赋能内衣胸垫设计:从精准制造到个性化体验的革新之旅

在竞争激烈的内衣市场中,产品设计的精准性、舒适度和个性化已成为品牌制胜的关键。传统内衣设计依赖主观经验与样品反复调整,不仅周期长、成本高,且难以实现对复杂胸型的精准适配。

为应对这一挑战,某知名内衣品牌采用新拓三维XTOM-MATRIX工业级蓝光三维扫描仪,通过数字化手段革新胸垫设计与工艺流程,提升产品开发效率与市场竞争力。蓝光三维扫描技术可以准确地捕捉胸垫细节特征和整体弧度,分析杯面曲率半径,为柔性生产或按需制造提供支持。

胸垫研发阶段应用分析

1、曲面复杂性

胸垫为非规则三维曲面,传统卡尺/投影仪仅能测局部点,无法捕捉整体弧度。

如杯面曲率半径公差需严苛控制,尺寸精度在±2mm内(直接影响承托力)。

2、材料变形干扰

海绵/硅胶等软质材料受压会变形(接触式测量导致误差达15%~30%)。

3、工艺优化难落地

传统工艺依赖经验判断,胸垫的厚度分布、支撑结构难以科学量化,导致舒适度与支撑性难以平衡,且不同罩杯的适配性差异难以统一控制。

内衣胸垫3D检测必要性

检测维度 | 行业标准 | 失效风险 |

弧长贴合度 | 人体工程学曲线吻合 | 穿戴位移、压痕 |

渐变厚度分析 | 指定区域±0.5mm | 支撑不足或硌痛 |

表面隆起高度 | 峰谷值差≤4mm | 外观凹凸、穿着显痕 |

蓝光三维扫描技术方案

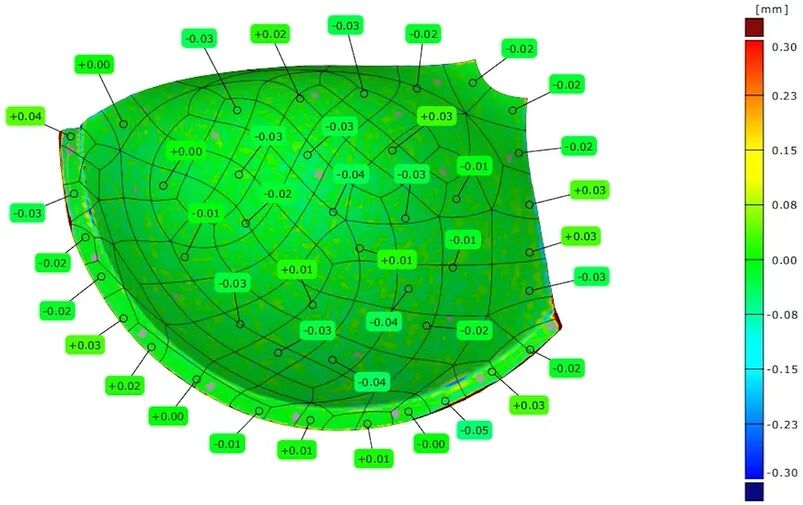

XTOM-MATRIX工业级蓝光三维扫描仪作为高精度工业3D检测设备,可获取胸垫3D数字化数据模型,提供全局的2D及3D形面及尺寸分析,完整地显示与CAD比对的误差分布翘曲变形,局部的凹陷及缩痕,适用于质量管理及首件检验。

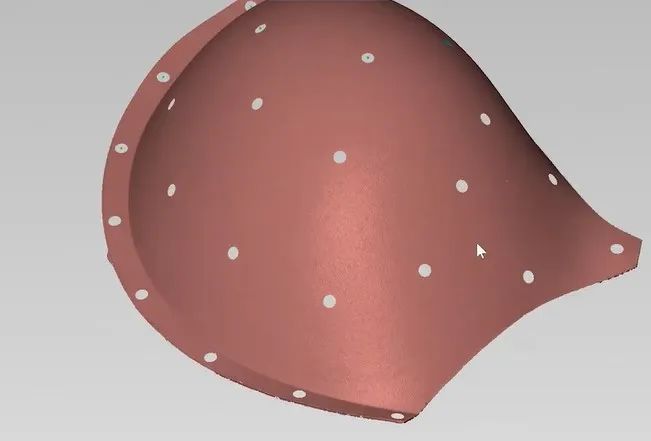

1、精准3D数据采集

通过快速扫描不同体型、不同胸型的胸垫样本,生成STL三维网格模型,获取精确的胸垫的三维轮廓度等关键数据,打破传统测量的人为误差。

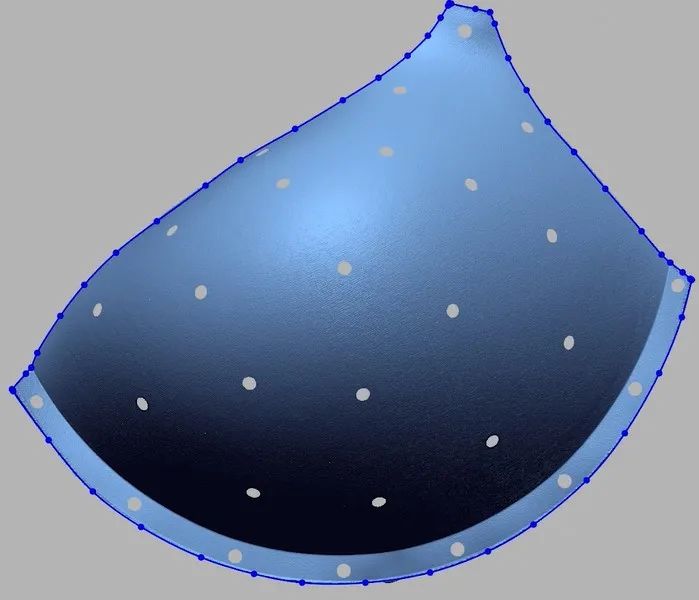

2、胸垫设计数字化重构

非接触式蓝光3D扫描,避免软质材料受压变形,可获取精准点云数据,设计师可直接在三维软件中进行胸垫的虚拟设计与调整,模拟不同胸垫的支撑效果,实现“所见即所得”的设计体验。

3、工艺参数科学量化

3Dh数据模型可用于模拟分析胸垫在不同压力点的受力分布,指导工艺参数(如缝线密度、海绵硬度、肩带宽度等)的科学设定,确保产品兼具舒适性与支撑性。

4、个性化定制与柔性生产

结合用户数据,品牌方可快速生成定制化胸垫设计方案,并通过柔性生产线实现小批量、多品种的高效生产,满足细分市场需求。

典型检测应用场景

采用新拓三维XTOM工业级蓝光三维扫描仪,能够精准捕捉胸垫表面几何细节特征,分析胸垫的三维外形是否符合设计要求。

通过3D扫描高效获取胸垫准确、完整的三维数据,并导入三维检测软件,生成直观的检测报告,通过色谱图将分析结果可视化,清晰直观地展现胸垫样件的尺寸偏差情况。

XTOM工业级蓝光三维扫描仪的引入,不仅革新了内衣胸垫的设计与工艺流程,更推动了品牌从“标准化生产”向“个性化制造”转型。通过高精度3D数据驱动设计、工艺参数科学量化,有助于产品开发的降本增效,同时提升了用户体验与市场竞争力。

在内衣胸垫制造中应用3D尺寸检测,可明显提升胸垫曲面弧度与人体轮廓匹配度,不仅可管控制造精度,也是实现精准化、智能化生产的重要手段。虽然初期有一笔蓝光3D扫描设备投入,但其在提高产品质量、提升用户体验、降低成本方面的长远效益非常显著。