硬件-电容学习DAY1——钽电容失效揭秘:从冒烟到爆炸全解析

每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

一.钽二氧化锰电容的失效机制与防护措施

二.钽二氧化锰电容的失效原因

三.钽电容失效的链式反应过程

四.钽电容的替代方案与优化设计

五.失效案例与行业应对

六.总结

一.钽二氧化锰电容的失效机制与防护措施

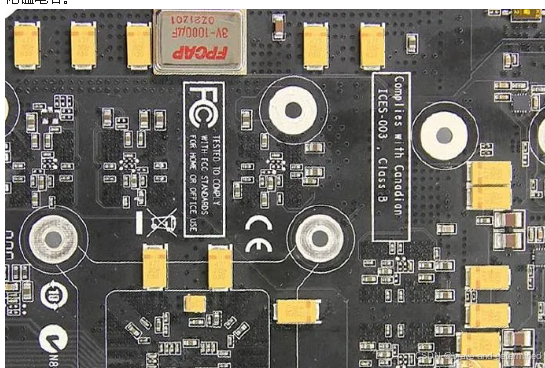

钽二氧化锰电容(以下简称“钽电容”)因其高容量、小体积等优势广泛应用于电子设备中。然而,其失效模式可能引发严重后果,从轻微冒烟到剧烈爆炸。深入理解失效原因及过程,有助于在实际应用中规避风险。

二.钽二氧化锰电容的失效原因

钽电容失效通常由以下六类原因引发,需在设计和使用中严格防范:

反向电压或极性接反

钽电容的Ta₂O₅介质层具有单向导电性。反向电压会导致介质层击穿,产生大电流并迅速发热。即使短暂的反向电压(如生产装配错误)也可能引发连锁反应。

超压使用

实际工作电压超过标称耐压值时,介质层电场强度过高,可能直接击穿氧化膜。需预留至少50%的电压裕量,例如标称16V的电容建议用于10V以下电路。

纹波电流过大

高频或大纹波电流导致电容持续发热。若散热设计不足,热量积累会加速二氧化锰分解。需计算纹波电流是否低于规格书限值,必要时并联多个电容分流。

温度超标

高温环境或自身发热会导致二氧化锰分解。例如,超过85℃时电容寿命指数级下降。需限制环境温度,或选择高温型号(如125℃ rated)。

材料与工艺缺陷

钽粉纯度不足、氧化膜瑕疵等质量问题会降低可靠性。应优先选择通过AEC-Q200等认证的汽车级或工业级产品。

电解液干涸

长期使用后电解液挥发,等效串联电阻(ESR)增大,进一步加剧发热。此类失效具有累积性,需定期检测老化电容。

三.钽电容失效的链式反应过程

钽电容的爆炸性失效并非瞬间发生,而是分阶段推进的链式反应:

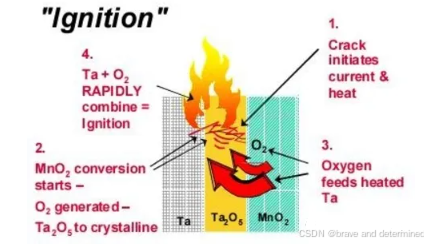

阶段1:介质层击穿与发热

反向电压或超压导致Ta₂O₅介质层出现微裂缝。电流集中通过裂缝,产生局部高温(可达数百摄氏度)。

阶段2:二氧化锰分解

高温下阴极材料MnO₂分解,释放氧气:

![]()

当温度超过530℃时,反应加剧,释放大量氧气。

阶段3:氧气与钽粉反应

氧气通过介质裂缝接触阳极钽粉。钽在高温纯氧中剧烈氧化:

![]()

反应释放的能量进一步升温,形成正反馈循环。

阶段4:密闭空间内爆燃

电容外壳通常为环氧树脂封装,内部压力骤增导致爆裂。若周围存在可燃物(如PCB板材),可能引发二次火灾。

四.钽电容的替代方案与优化设计

高分子聚合物钽电容(Polymer Ta)

- 优势:采用导电聚合物阴极,无氧气释放风险,失效时仅表现为ESR升高而非爆炸。

- 局限:耐压一般不超过25V,容量密度略低于二氧化锰型。

设计优化建议

- 电压降额:工作电压不超过标称值的50%。

- 反接保护:串联二极管或使用双向TVS管。

- 纹波管理:通过并联陶瓷电容吸收高频噪声。

- 温度监控:在电容附近布置NTC热敏电阻。

五.失效案例与行业应对

某通信设备厂商曾因钽电容反接导致批量起火,后续措施包括:

- 产线增加自动极性检测工装;

- 关键电路改用聚合物钽电容;

- 制定强制降额标准(电压/温度均降额30%以上)。

六.总结

钽二氧化锰电容的失效是多重因素作用的结果,需从设计、选型到生产全流程管控。尽管聚合物电容是更安全的选择,但在高压、大容量场景中仍需谨慎使用传统钽电容,并严格遵循降额规则。通过理解失效机理,可有效降低风险,平衡性能与可靠性需求。