Baumer工业相机堡盟工业相机的工业视觉如何进行药板缺陷检测

Baumer工业相机堡盟工业相机的工业视觉如何进行药板缺陷检测

- Baumer工业相机

- 工业视觉为什么需要进行药板缺陷检测

- 视觉打光方案

- 视觉打光方案效果图

- 视觉软件OCR识别测试

- 工业视觉中药板缺陷检测的核心难点分析

- **总结:核心难点的技术本质**

Baumer工业相机

工业相机是常用与工业视觉领域的常用专业视觉核心部件,拥有多种属性,是机器视觉系统中的核心部件,具有不可替代的重要功能。

工业相机已经被广泛应用于工业生产线在线检测、智能交通,机器视觉,科研,军事科学,航天航空等众多领域

工业相机的主要参数包括:分辨率、帧率、像素、像元尺寸、光谱响应特性等,本文主要介绍工业相机的芯片CRA角度与镜头选型的匹配关系

Baumer工业相机堡盟相机是一种高性能、高质量的工业相机,可用于各种应用场景,如物体检测、计数和识别、运动分析和图像处理。

Baumer的万兆网相机拥有出色的图像处理性能,可以实时传输高分辨率图像。此外,该相机还具有快速数据传输、低功耗、易于集成以及高度可扩展性等特点。

工业视觉为什么需要进行药板缺陷检测

在工业视觉领域,对药板进行检测是保障药品质量、安全性和生产效率的关键环节。

确保药品质量与安全性

包装完整性检测:

检测药板是否存在泡罩破损、密封不严、铝箔皱折等问题,避免药品受潮、氧化或被污染(如片剂吸湿后崩解度不合格)。

案例:泡罩破损可能导致药片与空气接触,维生素类药物因氧化失效,抗生素类药物可能滋生微生物。

药品缺失 / 多余检测:

识别药板中是否存在 ** 空泡罩(漏装)、多片装填(叠片)** 或异物(如碎药片、金属屑),避免患者服用剂量错误或误食杂质。

外观质量一致性

检测药片 / 胶囊的 ** 颜色、形状、表面缺陷(如裂片、斑点)** 是否符合标准。

例如:

不同批次药品若存在色差,可能提示原料配比或生产工艺异常;

片剂表面划痕或裂片可能影响药物释放速率,导致疗效波动。

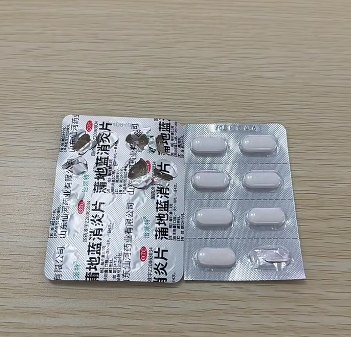

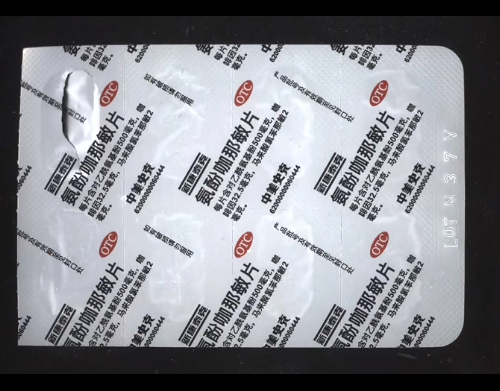

药板如下图所示:

这个项目的难点在于产品的材质为容易反光的材质,不容易打光均匀。

所以我们在打光是需要优先考虑如何消除反光,做到打光均匀。

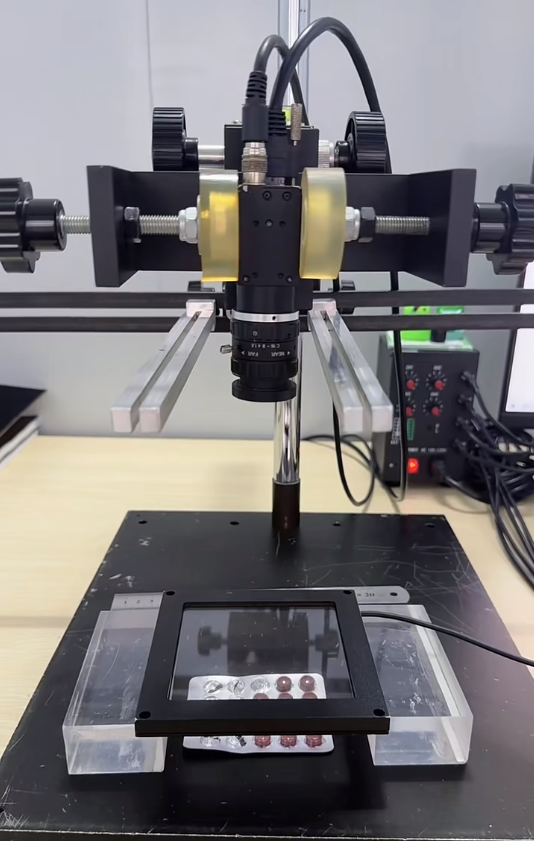

视觉打光方案

对于这种类型的打光我们可以采用无网点平面同轴光源

如下图所示:

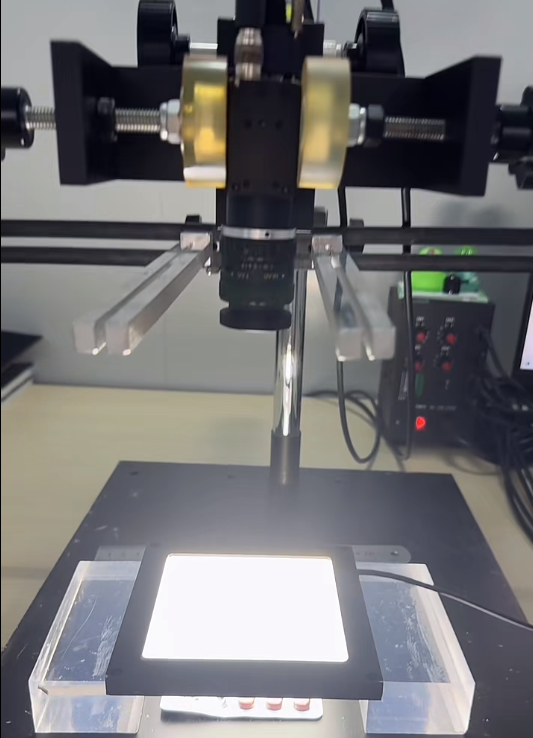

这个光源使用特殊的导光材料,能够保证光均匀的垂直照射,如下图所示:

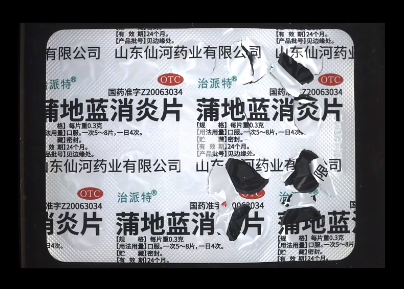

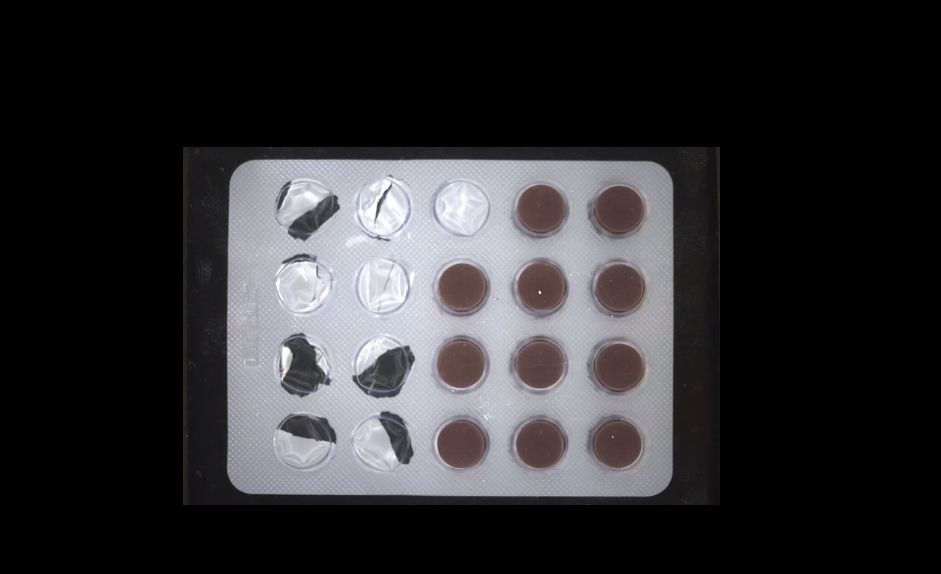

图像效果如下所示:

视觉打光方案效果图

通过上面的效果图,我们可以发现基本已经消除了反光和不同颜色字体的清晰呈现,可以使得产品上的字符能够清晰稳定地显示出来。

视觉软件OCR识别测试

工业视觉中药板缺陷检测的核心难点分析

在工业视觉领域,药板缺陷检测面临药品类型多样、缺陷形态复杂、生产环境干扰等多重挑战,其核心难点可从成像质量、缺陷特征提取、检测效率与适应性、多维度检测需求等维度深入分析:

一、成像质量干扰与不均匀性

-

反光与透明材质导致的成像难题

- 铝箔泡罩反光:药板常用铝箔+PVC/PP硬片封装,铝箔表面镜面反射易导致局部过曝或阴影,掩盖划痕、压痕等缺陷(如图1所示)。

- 透明/半透明药片干扰:糖衣片、薄膜衣片或透明胶囊可能因内部内容物反光、折射,导致边缘模糊或伪影,影响缺陷识别(如裂纹与内容物杂质难以区分)。

-

光照不均匀与动态阴影

- 生产线高速运动导致的频闪效应:药板随传送带高速移动时,传统面光源可能因快门速度不足产生运动模糊,或频闪光源导致缺陷区域亮度波动(如泡罩密封线虚焦)。

- 复杂结构产生的遮挡阴影:多排泡罩药板的立体结构可能导致相邻泡罩间阴影重叠,干扰缺陷检测(如底部泡罩裂纹被上层铝箔阴影覆盖)。

-

多材质混合成像差异

- 药板可能包含铝箔、塑料、纸质标签、防伪涂层等多种材质,不同材质对光的吸收/反射特性差异显著,需兼顾多区域成像对比度(如铝箔区域需低曝光凸显划痕,而纸质标签需高曝光识别印刷瑕疵)。

二、缺陷特征的多样性与模糊性

- 缺陷形态复杂且尺度跨度大

- 微观缺陷:如铝箔表面0.1mm以下的针孔、划痕,或药片表面亚毫米级裂片,需亚像素级检测精度,但易受噪声干扰(如图2所示)。

- 宏观缺陷:泡罩整体变形、严重漏装等,虽易识别但需与正常工艺波动(如泡罩边缘轻微褶皱)区分,避免误判。

- 渐变缺陷:如铝箔密封强度不足导致的边缘虚封(非完全断裂),其灰度变化与正常区域过渡平缓,特征提取难度大。

- 缺陷与正常特征的相似性

- 工艺纹理干扰:泡罩压制过程中产生的正常压纹、字符压痕可能与裂纹、压伤等缺陷形态相似(如药片边缘的工艺倒角与裂片缺口难以区分)。

- 颜色相似性问题:有色药片的色斑缺陷与正常涂层颜色差异微小(如黄色药片上的浅黄斑点),依赖传统RGB阈值分割易漏检。

- 多缺陷叠加与遮挡

- 同一药板可能同时存在漏装+泡罩破损+印刷模糊等复合缺陷,不同缺陷的特征相互干扰;此外,药片位置偏移可能遮挡泡罩底部缺陷(如药片倾斜覆盖铝箔裂纹)。

三、检测效率与生产线适配难题

- 高速检测下的实时性挑战

- 现代药板生产线速度可达每分钟300-600板(每板含10-30个泡罩),要求视觉系统单帧图像处理时间低于100ms,且需同步完成多区域检测(如泡罩、印刷字符、防伪码)。传统算法(如边缘检测、模板匹配)在复杂场景下易出现计算瓶颈。

- 多品种快速切换的适配性

- 药企需频繁切换药品规格(如不同形状药片、泡罩排列方式、包装材质),传统基于固定模板匹配的检测系统需人工重新标定参数,耗时费力。例如:圆形药片与异形药片的缺陷特征差异显著,需算法具备自适应性。

- 低缺陷率下的样本不平衡

- 合格药板占比通常超过99.9%,而缺陷样本(尤其是稀有缺陷,如金属异物)难以获取,导致机器学习模型过拟合正常样本,漏检罕见缺陷。

四、多维度检测需求的技术耦合

- 多模态检测融合挑战

- 药板检测需同时完成视觉检测(外观)+ 物理检测(密封性):

- 密封性检测(如真空检漏)需集成压力传感器,与视觉系统同步触发,对时序控制要求高;

- 部分缺陷(如铝箔内部裂纹)需结合X射线成像(检测内部结构)与可见光视觉(检测表面缺陷),多模态数据融合算法复杂度高。

-

字符与缺陷检测的并行处理

- 药板上的生产日期、批号等字符检测(OCR)与缺陷检测需同步完成,但两者技术路径差异大:

- 字符检测依赖文本识别算法(如CTPN、CRNN),需处理字体变形、污渍遮挡等问题;

- 缺陷检测依赖图像分割与特征提取,两者计算资源竞争可能导致延迟。

- 药板上的生产日期、批号等字符检测(OCR)与缺陷检测需同步完成,但两者技术路径差异大:

-

防伪与追溯的高精度需求

- 激光打码、微缩文字等防伪标识的检测精度需达到微米级,且需匹配数据库中的标准模板,对图像配准(如仿射变换校正)与特征点匹配算法要求极高。

五、环境噪声与设备稳定性

- 生产线振动与机械误差

- 传送带振动可能导致药板位置偏移(如平移、旋转),传统ROI(感兴趣区域)定位方法易失效,需动态调整检测区域;

- 机械部件(如泡罩机、印刷头)的长期磨损可能导致工艺参数漂移(如泡罩深度一致性下降),使正常样本与缺陷样本的特征边界模糊。

- 温湿度等环境变量影响

- 车间温湿度变化可能导致塑料硬片热胀冷缩,改变泡罩尺寸基准;

- 灰尘、油污等污染可能附着于相机镜头或药板表面,产生伪缺陷(如镜头污渍在图像中形成固定噪声点)。

总结:核心难点的技术本质

药板缺陷检测的核心挑战本质上是**“复杂场景下的弱特征提取与强鲁棒性检测”**问题,具体表现为:

- 信号与噪声的模糊边界:缺陷特征(如微裂纹)的成像信号可能弱于材质反光、工艺纹理等噪声;

- 动态平衡难题:需在检测精度、速度、适应性之间寻找最优解,避免过度追求某一指标导致其他性能下降;

- 跨学科技术融合需求:需结合光学工程(如结构光、多光谱成像)、算法优化(如小样本学习、实时推理框架)、机械设计(如振动抑制)等多领域技术。

应对这些挑战,需从**硬件选型(如高动态范围相机、结构光照明)、算法创新(如注意力机制增强特征提取)、系统架构优化(如边缘计算降低延迟)**等维度协同突破,同时结合行业经验构建缺陷样本库,提升检测系统的泛化能力。