ANDON系统看板助力电器组装线实现智能管理

在电器组装车间里,一颗螺丝的漏装、一个继电器的接触不良,都可能引发整条产线的连锁反应。面对多品种、小批量的柔性生产需求,传统依赖人工巡检和纸质记录的管理模式已捉襟见肘。如何实现异常秒级响应、数据实时可视?答案就藏在闪烁的ANDON系统看板中。

一、电器组装线的管理痛点

1.异常响应滞后:工人发现设备卡顿时,需离开工位寻找班组长,平均耗时8分钟。

2.信息传递失真:口头报障易遗漏关键信息(如故障代码、发生工位)。

3.数据分析缺失:纸质记录难以及时统计停机原因,无法精准优化瓶颈工位。

二、ANDON系统的三重智能架构

1. 触发端:无线安灯按钮盒

每个工位配备工业级按钮盒,支持6种预设故障类型(物料短缺/设备故障/质量异常等)。工人一键触发后,系统自动记录事件发生时间、工位编号。通过长按3秒+身份验证(工卡刷卡),避免误操作干扰生产节拍。

2. 显示端:多维可视化体系

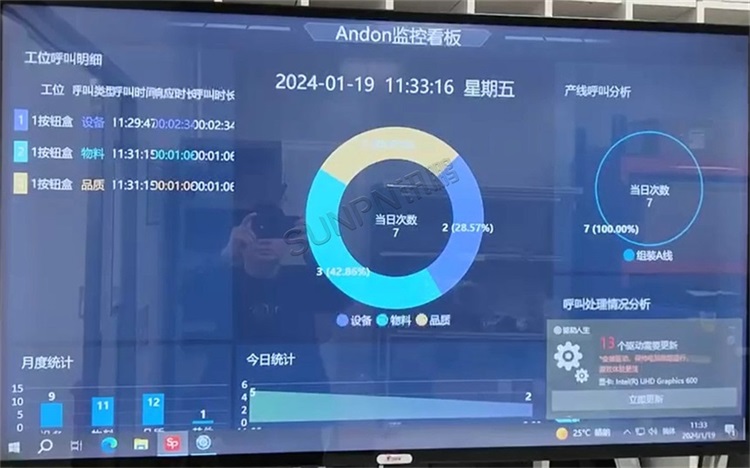

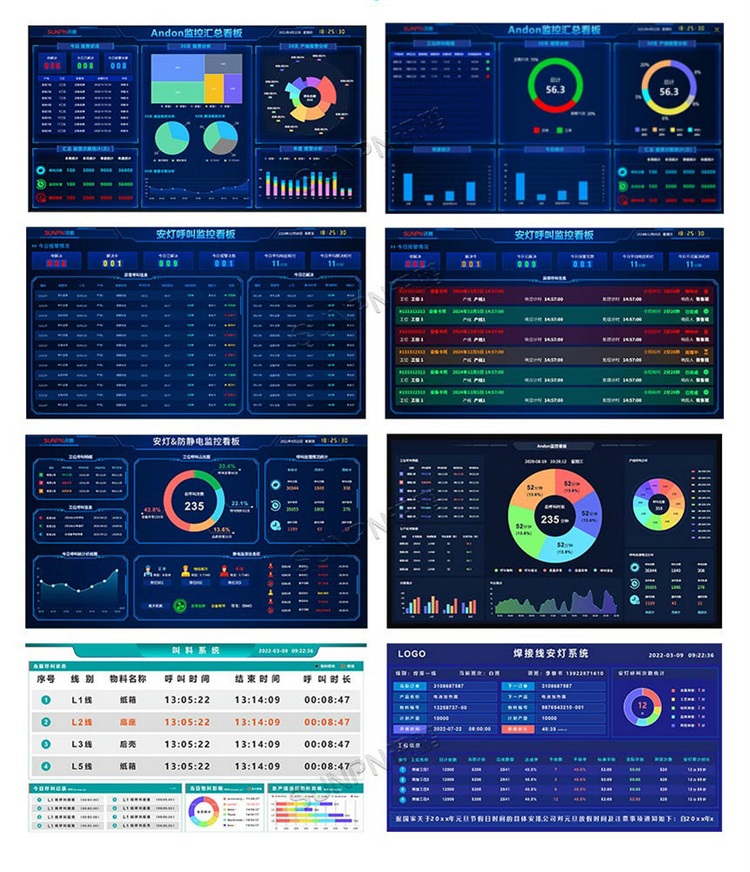

①实时看板显示屏悬挂于产线上方,动态呈现,当前生产型号/计划完成量。各工位实时状态(绿-正常/黄-预警/红-停机)最新异常事件滚动播报(含倒计时响应提醒)。

②数据汇总看板通过柱状图/饼图展示,当日TOP3停机原因,各班组异常处理平均时长对比月度OEE趋势分析。

③多色警灯联动采用LORA无线通讯的警灯组,在车间不同区域呈现差异化警示,红色表示设备故障,黄色表示物料补给需求等。

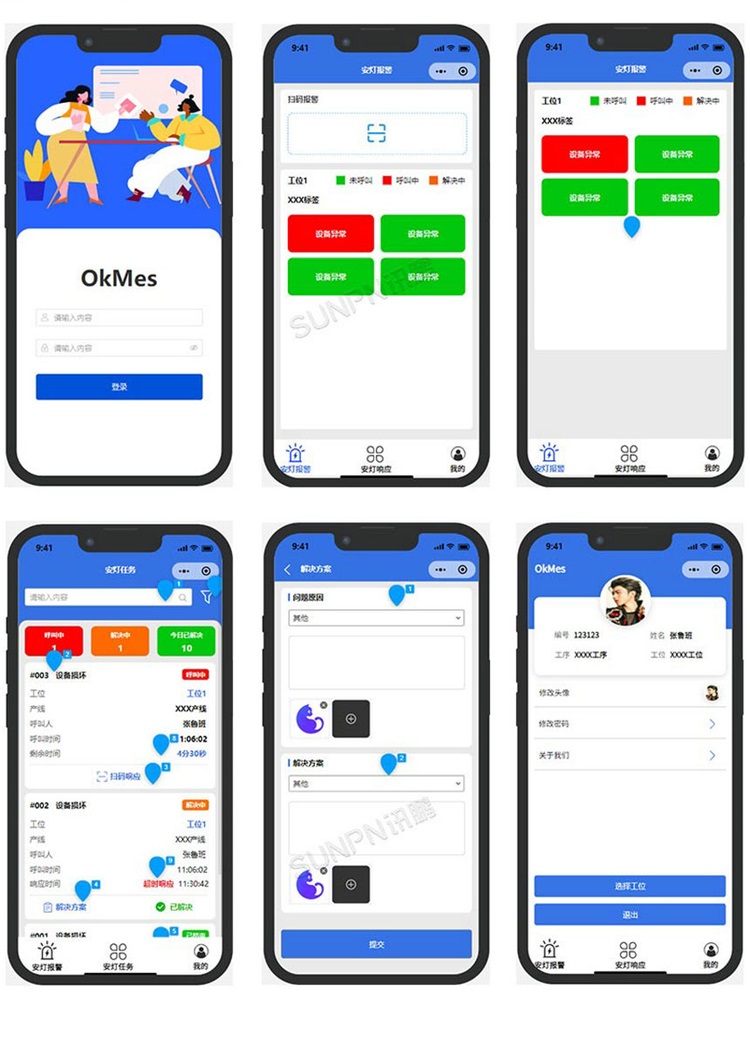

3. 接收端:移动化协同网络

①安灯腕表,维修组长佩戴的防震腕表,在收到异常警报时,震动提醒+屏幕显示

②手机端管理平台:支持查看历史事件处理记录、审批备件申领、远程确认恢复生产。

三、 ANDON看板的应用场景与价值

ANDON看板在电器组装线上的应用场景广泛,带来的价值也显而易见:

1.异常快速响应: 通过无线安灯按钮和多色警灯,操作员可以第一时间报告异常,管理人员和维修人员能够迅速定位问题,避免小问题演变成大故障,减少停工时间。

2.生产过程可视化: 安灯看板实时显示关键指标,如作业时间、流失时间、流失率等,使生产过程透明化,便于管理者及时发现问题并采取措施。

3.数据驱动决策: 安灯汇总看板提供历史数据分析,帮助管理者了解生产趋势,识别瓶颈工序,制定合理的优化方案,例如调整工位布局、优化物料供应、加强设备维护等。

4.持续改进: 通过对流失时间的持续监控和分析,可以不断改进生产流程,减少浪费,提高效率,实现精益生产。

5.提升团队协作: ANDON系统促进了操作员、管理人员和维修人员之间的有效沟通和协作,共同解决生产问题,提升团队整体效率。

ANDON系统看板是电器组装线实现智能管理的重要工具,通过实时监控、快速响应、数据驱动决策和持续改进,能够显著提升生产效率,降低不良率,并最终提高企业的竞争力。 实施ANDON系统需要充分的需求分析、合理的硬件选型、易于使用的软件开发、全面的培训以及持续的改进。

【XF】