什么是 BOM 表,如何通过 BOM 表做好生产管理

在制造业生产管理中,BOM(物料清单)混乱常导致计划排产失误、物料采购偏差、仓库发料错误等连锁问题,引发部门间责任推诿与效率损耗。本文聚焦 BOM 的核心价值与管理要点,解析其在生产全流程中的关键作用及常见风险,提供标准化管理路径。

文章首先明确 BOM 不仅是物料清单,更是涵盖产品结构、工艺路线、版本规则的 “生产说明书”,直接影响计划、采购、仓库、生产、品质五大环节的协同效率。例如,BOM 版本混乱可能导致车间使用旧版物料,引发装配异常;用量精度缺失会造成材料浪费或工艺偏差。继而指出 BOM 管理的五大常见问题:版本控制失效、结构层级模糊、替代料规则缺失、用量标注不规范、系统与实际不同步,并针对每项问题提供具体解决方案,如建立版本冻结机制、结构化分层管理、配置替代料优先级等。

一、BOM表到底是个啥?它真的只是“物料清单”吗?

很多刚入行的朋友,一提BOM,第一反应是:“不就是个表格吗?写着产品需要用哪些零件、用多少。”

ERP系统模板>>>>https://s.fanruan.com/v1ed7但真不是那么简单。

咱们讲人话:

BOM就是一张产品“成分+做法”的说明书。

它决定了:

- 你要买哪些料、买多少;

- 这些料要怎么配、在哪个工序用;

- 每种物料的版本号、来源方式、替代物、标准配比是多少。

你可以把BOM想象成“菜谱”。

如果你是做餐饮的:

- 菜谱写得不清楚,厨师做出来的味道一定乱;

- 材料缺斤少两,成品肯定对不上标准;

- 用了过期配料、错版调味包,食安问题分分钟出事!

制造业也一样。

一张BOM,决定了:

你的计划能不能排准、采购能不能下对、仓库能不能发对、生产能不能干顺、品质能不能稳定、成本能不能控住!

所以说一句扎心的话:

你搞不懂BOM表,别说做不好生产管理,你连“从哪出错”都找不到!

二、BOM到底跟生产管理哪几个环节有关?

我们来拆解一下,一张BOM,贯穿了整个生产闭环的每个关键点。

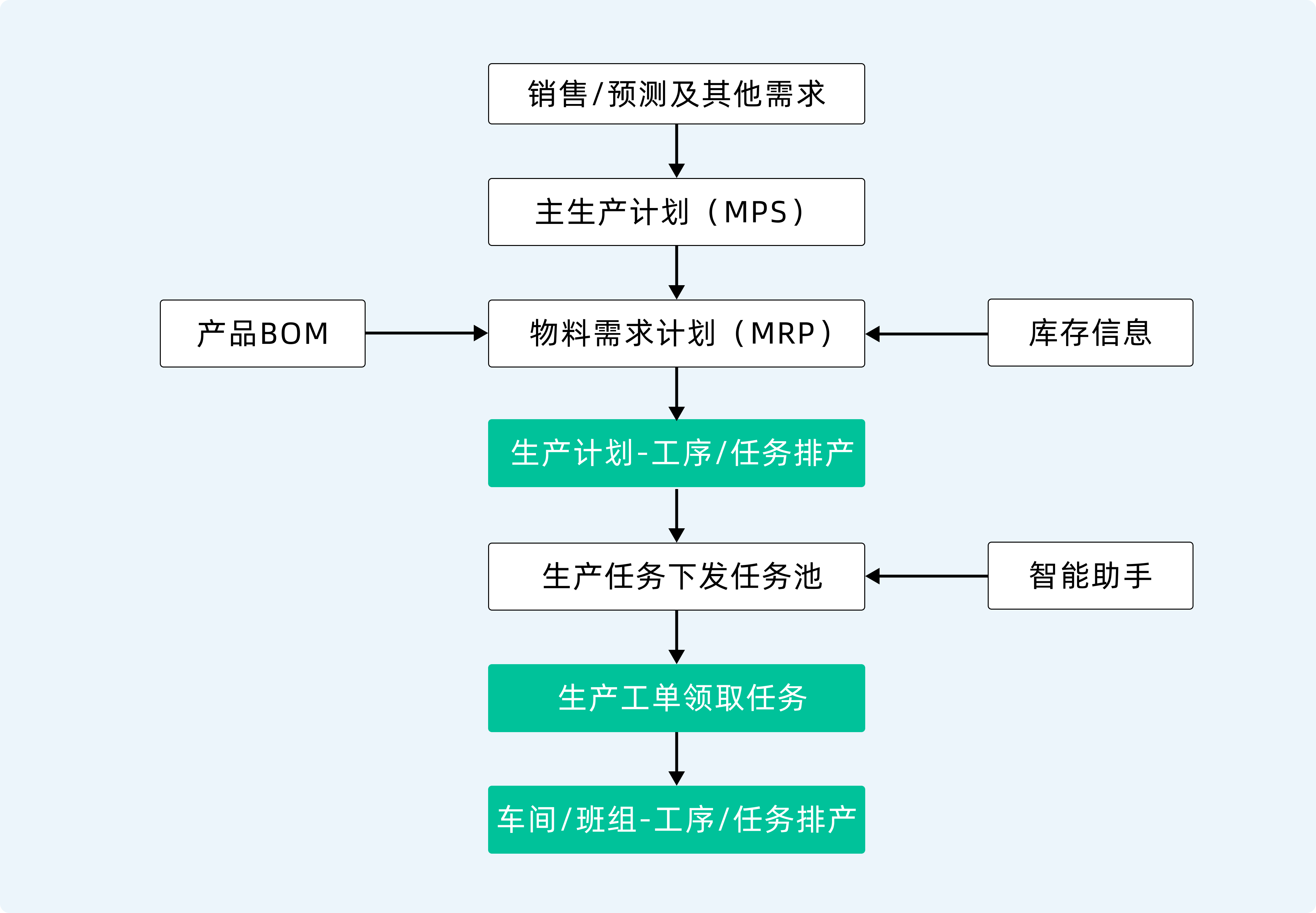

1)跟计划排产有关

你排产之前,不就得先知道“做这个产品需要哪些物料”? 要不要提前备料?有没有替代品?有没有下料损耗?

这些信息,全靠BOM来提供!

BOM不清楚 → 计划排错 → 现场等料 → 急插单 → 节奏全乱。

2)跟采购下单有关

你说“缺料了要补”,但你补的是哪个料?哪个版本?用量怎么算?有没有最低采购量?

如果BOM结构不完整,采购下单全靠拍脑袋。

最后结果就是:

- 有的买重了堆库存;

- 有的买少了耽误生产;

- 有的买错了工艺不匹配还得退;

- 还以为是供应商的问题,其实就是BOM写错!

3)跟仓库发料有关

仓库怎么知道该发什么料?BOM是他的发料清单!

你今天换了个版本的产品,但仓库用的还是旧BOM,结果发料发错、车间装不上、现场怼起来,回头一查,问题根本不在仓库,是BOM没更新!

更有的仓库因为“BOM写得太含糊”,每次都得靠“经验判断”来配料,风险大到吓人。

4)跟现场操作有关

工人做活要看工艺路线,要知道什么时候用哪种配料、用量是多少、有无预处理要求。

如果BOM和工艺路线不同步,现场最常听到的就是:

- “这个是1mm厚的?还是1.2mm的?”

- “到底要焊接还是卡扣?”

- “咦?这个我们上次根本没装这玩意儿啊?”

光靠师傅“记得”是不行的,标准化生产的底层就是BOM清单+工艺卡的精准结合!

5)跟品质和售后有关

成品出问题了,要追责——你得先知道这个产品用了哪批次的原材料、哪个版本的结构、是否是设计更改前的方案。

这些信息,全都来自BOM!

如果你没搞清楚产品BOM结构,等客户投诉的时候,你根本没办法做追溯!

三、BOM常见的5个大坑,你踩过几个?

搞不明白BOM,最容易出这几种问题:

1. BOM版本混乱

设计说“这个版本是V1.3”,车间还在用V1.1,采购用的是V1.2的物料编号。

结果就是:

- 一个产品多个版本在同一条产线上跑;

- 售后查不到哪个客户用了哪个版本;

- 仓库和计划都搞晕了,不知道该发哪一个。

解决建议:

- 所有版本编号必须唯一、可控、由工程统一发布;

- 系统设“BOM冻结机制”,未审核版本不得使用;

- 老版本BOM必须标明“禁用日期”,自动归档。

2. BOM结构层级乱七八糟

有的BOM一看就是“照着脑子写的”: 主件、子件、半成品、包装件全堆在一起,没有结构,没有分类。

这种结构,后期一改一动,就全线崩塌。

建议:

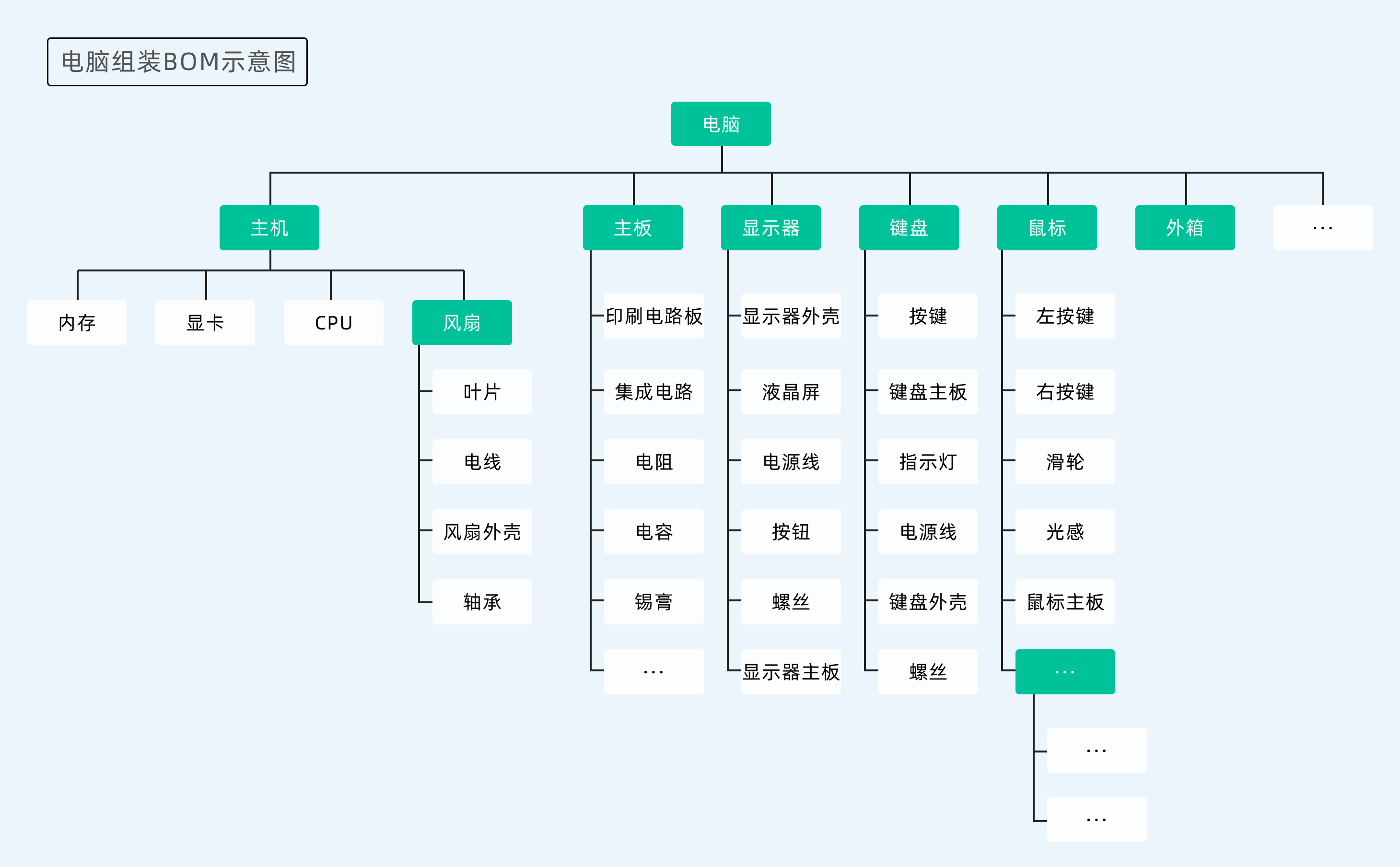

- 明确BOM层级:产品 → 总成 → 部件 → 零件 → 辅料;

- 所有子BOM可复用,避免一个产品对应十几个“完全重复”的清单;

- BOM结构应和工艺路线匹配,避免数据错位。

3. 替代料没定义清楚

比如A和B是同类件,可以替代。但BOM没写替代规则,采购遇到断货不知道能不能换,仓库也不敢发别的型号。

建议:

- 在BOM中设定“允许替代料+使用条件”;

- 系统配置替代优先级(强替代、弱替代、审批替代);

- 替代操作必须有授权人、记录可追溯。

4. 用量精度不规范

BOM里有时写“胶水若干”“铁钉适量”——看着灵活,实际就等于“不可控”。

建议:

- 用量必须精确到“单位+数量+误差范围”;

- 特殊物料(如损耗件、批量件)要注明“按比例提报”;

- 所有非结构件也要列入BOM,避免物料遗漏。

5. BOM与系统不通,工程改了但系统没改

这在很多“纸上改版”的公司特别常见。图纸已经改了,但ERP里的BOM还没同步,结果发错、做错、赔钱。

建议:

- 所有BOM变更,必须经过【设计审批 → 系统变更 → 通知发布 → 使用生效】流程;

- BOM变更记录在系统中自动更新,强制发布提醒;

- 不允许口头通知、微信群截图传版。

BOM 表管理核心问题 Q&A

1. 基础应用类问题

问:BOM 表与普通物料清单有什么本质区别?

答:

- 普通物料清单仅罗列物料名称与数量,用于简单采购参考,不涉及产品结构层级、工艺路线、版本控制等关键要素。

- BOM 表是结构化管理文件,包含:

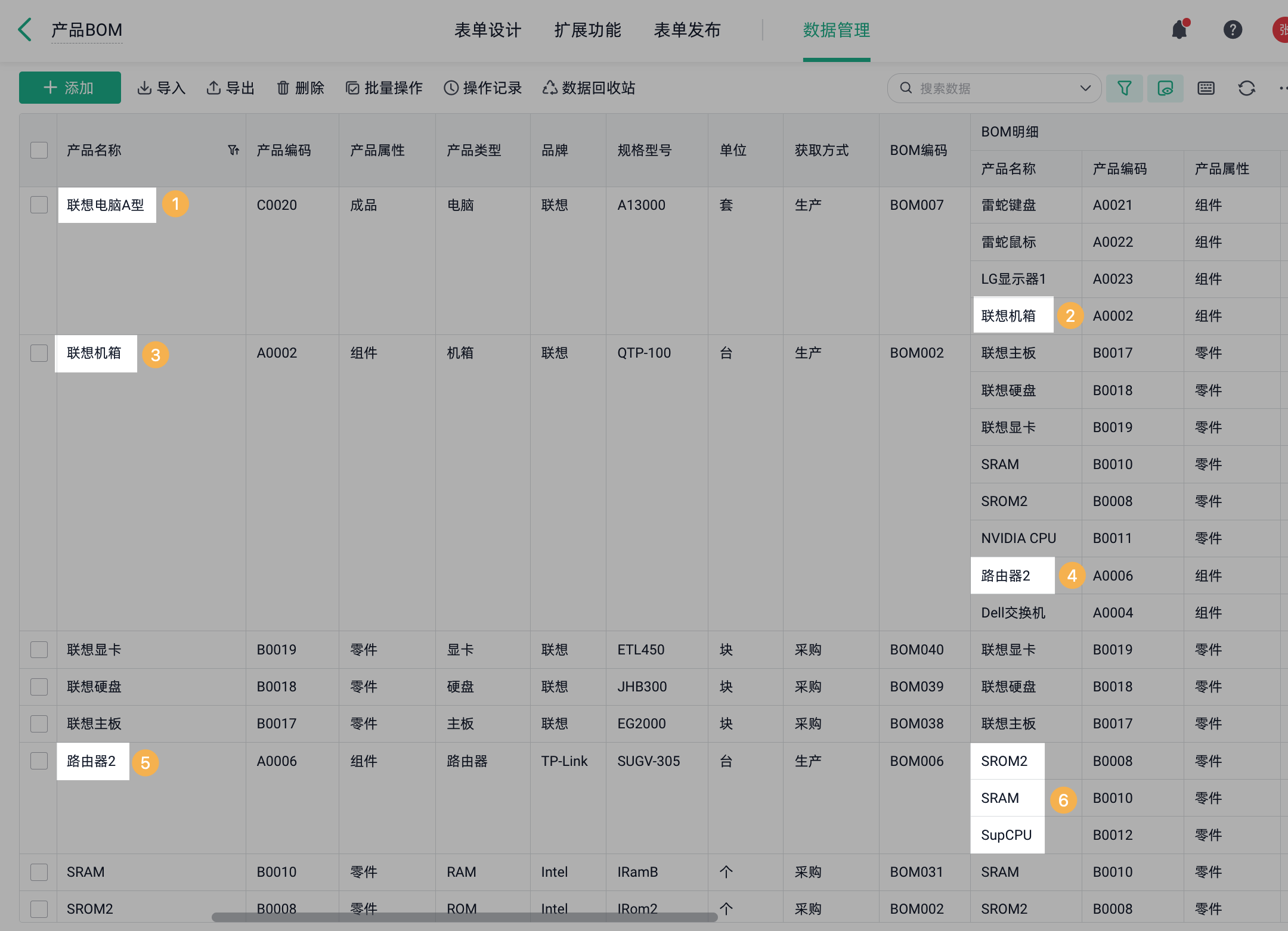

• 层级关系:明确产品分解为总成、部件、零件的层级(如汽车→发动机总成→气缸部件→活塞零件);

• 工艺关联:标注物料在各工序的使用顺序与装配要求(如 “螺钉 M3×10 需在装配第 3 步使用”);

• 版本控制:记录设计变更历史,确保生产与研发版本一致(如 “V2.0 版本新增防松垫圈”);

• 替代规则:定义物料替代条件(如 “零件 A123 可用 B456 强替代,无需额外审批”)。

核心差异:BOM 表是生产全流程的 “数字底座”,普通清单仅解决 “买什么”,BOM 表解决 “如何造”。

2. 流程协同类问题

问:跨部门 BOM 数据不一致,如何确保计划与生产同步?

答:

- 建立单一数据源:BOM 表统一由工程部门在 PLM 系统中维护,通过 API 接口实时同步至 ERP(采购 / 库存)、MES(生产)系统,禁止各部门自建表格。

- 变更审批闭环:

-

- 工程部门发起 BOM 变更申请,系统自动触发采购(评估物料交期)、生产(评估工艺调整)、财务(评估成本变动)联审;

- 审批通过后,系统强制更新所有关联模块(如 ERP 库存数据、MES 工艺卡),并向计划员、仓管员、生产班长推送变更通知(含生效时间、影响范围)。

- 定期数据对账:每月 5 日前,工程、计划、仓库三方核对 BOM 版本一致性,重点校验 “在制订单 BOM 版本” 与 “系统最新版本” 是否匹配,差异率需控制在 1% 以内。

3. 系统落地类问题

问:中小企业没有专业 PLM 系统,如何高效管理 BOM?

答:

- 轻量级工具组合:

• 基础管理:用 Excel 搭建结构化 BOM 表格(含层级列、物料编码、用量、版本号),通过 “数据验证” 功能限制版本号格式(如 “V1.0”);

• 变更跟踪:使用 Google Sheets 或飞书多维表格,开启 “历史版本” 功能,自动记录修改人、时间及内容;

• 跨部门同步:将 BOM 表链接嵌入企业微信 / 钉钉审批流程,审批节点自动调用最新版本数据。 - 标准化模板:

・下载行业通用 BOM 模板(如机械制造、电子组装),按产品类型分类存储;

・关键字段固化:物料编码(唯一标识)、版本号、生效日期、替代物料编号需强制填写。 - 手工验证机制:

・新产品试产前,由工程人员与生产主管共同核对纸质 BOM 与实物物料,确认无误后签署《BOM 验证单》;

・建立 “问题提报通道”,生产人员发现 BOM 错误可通过企业微信快速上报,工程部门 24 小时内响应。

通过以上方案,中小企业可在低成本下实现 BOM 管理标准化,典型案例显示:使用 Excel + 流程管控后,BOM 错误率从 15% 降至 3%,生产异常响应时间缩短 50%。

结语:BOM不是个表,是你“管住生产”的第一道防线!

别再说“我们BOM在系统里了,就没事了”。

也别以为BOM只跟工程有关,实际上:

它是计划排得准不准、采购买得对不对、仓库发得顺不顺、生产做得稳不稳、品质控得住控不住的底层支点!

你搞不懂BOM:

- 所有“生产效率低”的问题找不到源头;

- 所有“错发料、漏做工、品质异常”都没法追溯;

- 所有“交付延期、成本爆炸”都只是表象,根子就在那张BOM!

所以,想做出一套“跑得动、控得住、改得快”的生产管理体系,第一步,不是上系统,不是招人——

而是:

你先得搞明白:你手里这张BOM,写清楚了吗?跑通了吗?版本对了吗?全员理解了吗?

一张清晰、标准化、结构化、系统化的BOM,才是真正能支撑你“从车间到财务,从计划到交付”整个体系跑顺的第一块砖。