从零开始了解数据采集(二十二)——塑胶制品行业趋势分析案例

这次的是注塑行业的数据分析案例,也跟我们最近在研发的一个产品相关的案例。

中国注塑行业是全球最具规模和影响力的市场之一。截至2024年,中国注塑行业总产值预计突破4000亿元人民币,占全球注塑行业市场的约35%。其中,注塑设备及相关产业链的市场规模约为1200亿元人民币。中国注塑行业正处于从规模扩张向高质量发展的转型期,通过智能化升级和技术创新,有望在全球市场中占据更重要的位置。

01 明确背景与目标

背景:注塑工艺质量直接关系到产品的性能与可靠性。然而,由于设备、材料、环境等多方面因素的影响,注塑工艺质量存在波动的风险。近年来,随着工业数据采集与分析技术的普及,越来越多的企业通过数据驱动的方法优化工艺流程,提高产品质量。

目标:通过数据分析找出影响注塑行业工艺质量的关键因素,预测未来趋势,并提出改进建议。

02 数据采集和梳理

-

主要的目标采集设备:

-

生产设备:注塑机、模具温控机、冷却设备等。

-

检测设备:在线测厚仪、质量检测仪。

-

环境数据:温湿度传感器、压力传感器。

-

材料数据:原料批次信息、原料物性参数。

-

-

采集的关键数据点:

-

每批次的生产数量、良品数量、不良品数量。

-

不良品的主要缺陷类型及其占比(如缩水、飞边)。

-

注塑机运行参数(如注射压力、注射速度)。

-

模具温控参数(如模具温度、冷却时间)。

-

环境参数(如车间温度、湿度)。

-

材料特性(如熔融指数、含水率)。

-

-

采集的时间范围:

过去6个月的数据,每日按批次记录。

-

数据清洗:

-

去除异常值:排除因数据采集故障或手动输入错误产生的极端值。

-

补充缺失值:对个别缺失数据使用插值法填充。

-

统一时间单位:将数据按天汇总,并根据设备和班次分组统计。

-

03 趋势分析方法

工艺能力分析(Process Capability Analysis)

-

计算关键工艺参数(如注射压力、模具温度)的工艺能力指数(Cp、Cpk)。

-

对比工艺参数分布与目标值范围,评估工艺稳定性。

CPK(过程能力指数)是评估生产过程是否满足规格要求的重要指标之一。CPK大于1.33是一个常见的基准值,因为它能够平衡过程能力和客户需求的风险。简单的理解,就是产品成品与标准之间偏差程度。

分析结果:

-

注射压力的Cpk值为1.33,说明工艺参数控制在合理范围内,但存在优化空间。

-

模具温度的Cpk值仅为0.85,需进一步改进控温精度。

主成分分析(Principal Component Analysis,PCA)

-

将多变量数据降维,提取对良品率影响最大的主成分。

-

识别关键变量(如注射速度、冷却时间)对质量的影响程度。

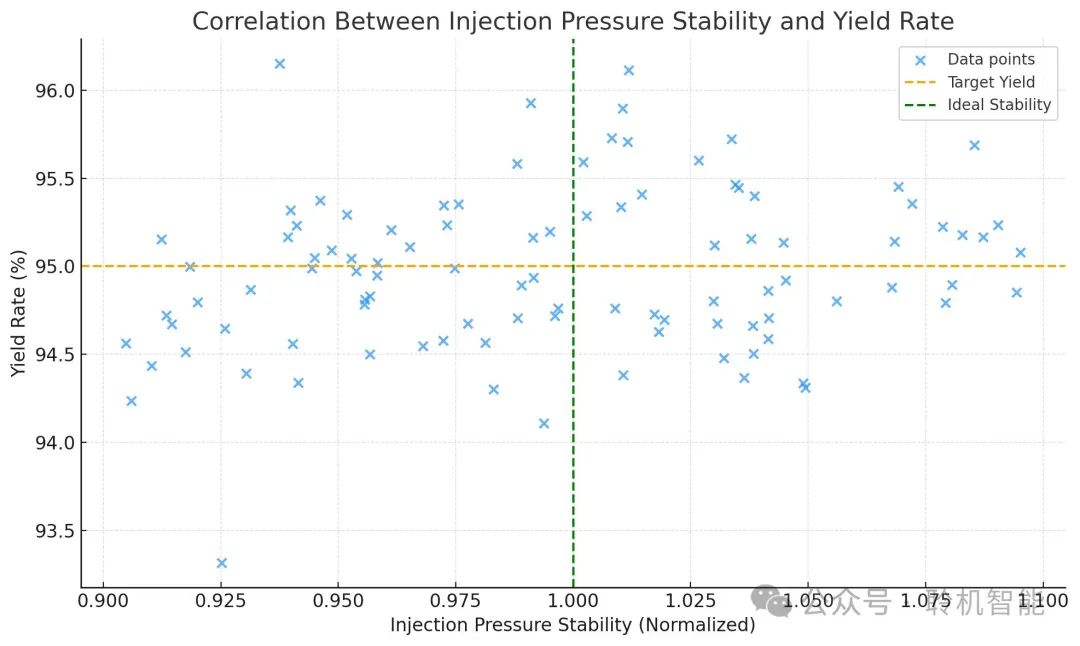

注塑压力对良品率影响较大

分析结果:

-

第一主成分解释了总方差的72%,主要由注射速度、注射压力构成。

-

冷却时间和模具温度为第二主成分,对工艺质量的影响次之。

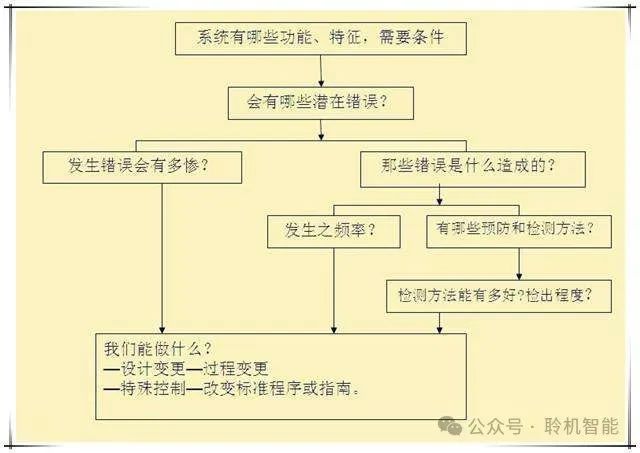

缺陷模式与影响分析(FMEA)

-

按缺陷类型(如缩水、飞边)对其发生频率、严重程度和检测难度进行评分。

-

确定优先处理的关键缺陷类型。

分析结果:

-

缩水缺陷的风险优先级数(RPN)最高,需优化冷却时间与原料含水率。

-

飞边缺陷主要与注射压力过高相关,建议加强实时监控。

时间序列分析

-

使用ARIMA模型预测未来工艺质量水平。

-

数据分解为趋势、季节性和残差三部分。

分析结果:

-

未来1个月良品率预测为96.3%,较当前平均水平提升0.8%。

新数据应用:工艺告警看板

应用效果:

-

通过实时设备参数与工艺单参数进行比对,构建工艺告警看板。

-

功能包括:

-

实时显示关键设备参数(如注射速度、冷却时间)与工艺单设定值的差异。

-

自动标记超出设定范围的参数,并发送告警通知。

-

提供历史参数比对记录,支持快速定位问题。

-

-

某批次生产中,注射速度偏离工艺单设定值超过10%,告警看板实时提醒操作员调整设备参数,避免批量缺陷的发生

04 趋势分析结论

1.注射压力和模具温度的稳定性是影响良品率的关键。

2.材料特性(如含水率)对产品质量有显著影响。

-

趋势发现:工艺质量整体呈现波动,但通过设备参数优化和实时监控,波动幅度明显减小。

-

主要影响因素:

05 决策建议

-

优化设备参数:

-

制定更加严格的参数控制规范。

-

定期校准设备,确保参数稳定性。

-

-

改进工艺流程:

-

加强材料检测,确保原料特性符合标准。

-

优化冷却时间,提升模具温控效果。

-

-

实施实时监控:

-

增加工艺告警看板告警推送功能,实现关键参数的实时比对与告警,结果推送。

-

记录参数变动历史,便于后续问题溯源。

-

06 计划制定

车间根据数据分析结果,采取了如下一系列措施:

优化数据可视化看板,继续优化实时质量追踪看板,显示以下数据:

-

每批次的良品率和不良品率。

-

不良品主要缺陷类型及趋势。

-

关键设备参数(如注射压力、模具温度)。

-

工艺单参数与实时参数的比对结果。

周期性改进

-

每周召开质量分析会议,基于最新趋势调整生产计划与设备参数。

-

每月组织技能培训,评估效果并优化培训内容。

模型持续优化

-

定期更新ARIMA模型,提升预测精度。

-

引入更多数据源(如设备维护记录)丰富分析内容。

07 总结

这次分享的是注塑行业的数据使用案例。最核心的应用就是详尽的数采数据跟数据分析看板的深度结合。

企业通过对数据的不断发掘和运用,不断的引入更先进的分析方法和分析工具,发挥更多的数据价值让企业降本增效,这不就是“新质生产力”的最好体现吗?