一文了解太阳光模拟器的汽车材料老化测试及标准解析

汽车长期暴露于户外环境中,自然光与温湿度的耦合作用会加速外饰涂层、内饰皮革、三电系统部件的老化,直接影响车辆外观耐久性与功能安全性。太阳光模拟器通过精准复现太阳光谱,可将老化测试周期缩短至数月甚至数天,成为汽车材料研发与质量控制的核心技术。本文紫创测控Luminbox将系统解析太阳光模拟器在汽车老化测试的原理、国际行业标准与典型应用场景。

一、自然光对汽车材料的影响

自然光对汽车材料的老化进程取决于光线性质、辐射强度及材料特性。阳光辐射通过与辐射照度、环境温度、湿度等因素的协同作用,触发材料表面光氧化降解与热致老化,进而导致汽车结构部件的性能衰减与装配稳定性下降。太阳辐射光谱的多波段特性决定了其对汽车材料的复合作用机制,其中紫外线(UV)辐射、热辐射和可见光辐射是主要影响因素。

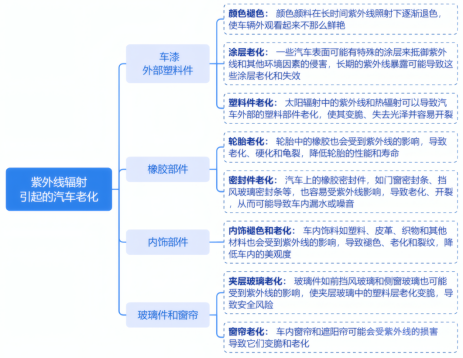

紫外线引起的汽车老化特征

紫外线(10~400nm)通过破坏聚合物分子链引发材料劣化:UV-A(400~320nm)导致特定高分子材料降解,UV-B(320~280nm)对多数聚合物具有强降解作用,而 UV-C(280~200nm)因大气吸收在自然环境中影响微弱。

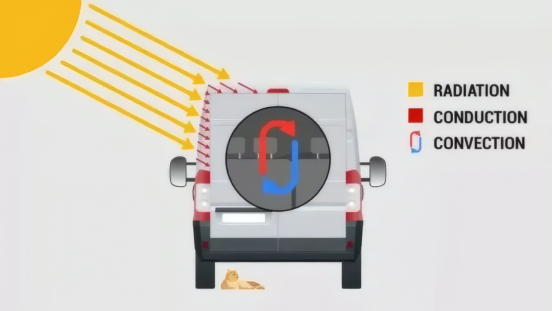

热辐射通过材料的热能吸收与积累产生影响,高温条件下易引发塑料、橡胶等材料的热应力开裂与尺寸稳定性下降,加速高分子链断裂与氧化反应。

可见光辐射主要通过热能转化机制作用于零部件,其影响程度与光线强度、材料导热性及表面处理方式密切相关,最终通过热积累效应加剧材料老化进程。

二、太阳光模拟器的汽车老化测试原理

汽车热辐射试验

太阳光模拟器通过精准复现太阳光谱(特别是紫外波段),结合温湿度调控与喷淋系统,模拟汽车材料在户外长期暴露下的老化过程。其核心机制包括:

光化学反应:紫外光(290-400nm)引发材料分子链断裂或交联,导致颜色变化、机械性能下降。

热效应:高温加速材料热膨胀与降解,如塑料脆化、涂层开裂。

湿热协同:高湿度环境促进水解反应,加剧金属腐蚀与高分子材料溶胀。

三、太阳光模拟器ISO标准

ISO 877:塑料直接曝露与 Fresnel 聚能日光曝露试验方法。

ISO 16750-4:车载摄像头湿热老化后成像畸变率≤0.3%。

四、太阳光模拟器ASTM 标准

ASTM G 90:利用集中自然太阳光进行户外加速老化。

ASTM E 903:使用积分球测定材料太阳光吸收率与反射率。

四、太阳光模拟器在汽车老化测试的应用

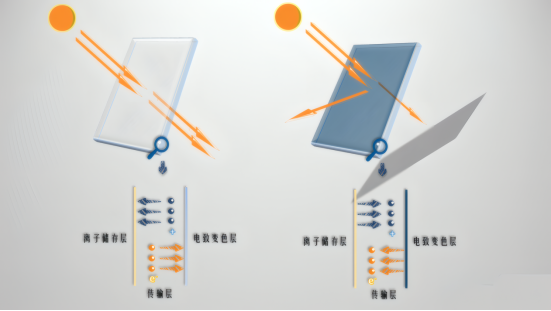

汽车材料在紫外光作用下分子结构发生变化

1. 外饰材料

保险杠 / 车身涂层:通过氙灯老化测试评估颜色保持性与附着力,需满足 ΔE≤2.0(ISO 105-B02)。

玻璃 / 车灯罩:紫外辐照后检测透光率衰减与黄变指数(YI)。

2. 内饰部件

座椅皮革:AI 控光方案将测试周期从 45 天缩短至 72 小时,老化效果与自然曝露吻合度超 92%。

仪表盘塑料:结合温湿度循环(-40℃至 80℃)与振动测试,验证材料抗疲劳性能。

3. 新能源三电系统

电池包:-40℃~150℃温变冲击 + 湿度 95% RH 复合测试,确保 IP69K 防护等级。

电控模块:85℃/85% RH 湿热老化后,需通过 ISO 26262 功能安全认证。

太阳光模拟器的汽车老化测试技术通过模拟自然环境加速材料劣化,为汽车制造商提供了科学、高效的质量验证手段。随着 LED 光源、AI 算法与多因子耦合技术的突破,测试精度与效率显著提升,同时成本与能耗大幅降低。未来,太阳光模拟器技术将向数字化、智能化方向深入发展,进一步支撑汽车领域的材料创新与可靠性提升。

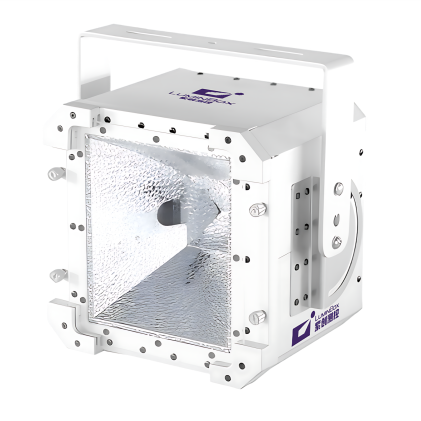

Luminbox全光谱卤素灯太阳模拟器

紫创测控Luminbox全光谱卤素灯太阳模拟器专为科研、工业测试等领域打造,致力于精准模拟太阳光环境,其采用先进的全光谱卤素灯技术,能近乎真实地还原太阳光谱,为汽车材料老化性能测试提供太阳辐射模拟。

全光谱范围: 300nm-1200nm

设计结构灵巧便于安装

配备电压电流调节功能

符合GJB150.7A-2009、VW/DIN75220、BMWPR306标准

紫创测控Luminbox全光谱卤素灯太阳模拟器,通过优化卤素灯的光谱输出和稳定性,在保证高精度模拟太阳光谱的同时,显著提升了能效比和使用寿命,为汽车老化测试提供了更具竞争力的选择。